皆さんはクルマの購入を検討する際にどのようなポイントを重視しますか? デザインや乗り心地、それとも先進技術でしょうか? 最近では最新の安全性にこだわる方も多いでしょう。このようなお客さまのこだわりを提供するためには、高度な生産技術が必要です。日産は、洗練されたデザインや先進技術、最新の安全性と同様に、モノづくり(日産での製造、購買、品質管理等の業務総称)も重視しています。その日産のモノづくりが大きく変わろうとしています。

しかし近年、今後の自動車生産事業を取り巻く環境の変化を考え、未来を先取りした設備の必要性が高まってきています。「CASE」と呼ばれる自動車の電動化・知能化・コネクテッド(つながるクルマ)領域の技術開発が急速に進むにつれ、ひとつ一つのシステムが複雑化し、生産工程の難易度が増大しているのです。さらに少子高齢化により、人手不足が加速することが予測されます。そのため日産は、6年以上の歳月を費やして次世代のモノづくりのコンセプト「ニッサン インテリジェント ファクトリー」に基づく新しい生産技術の開発に取り組んできました。

複雑化・高度化するクルマを量産する「未来のクルマを作る技術」。最高品質のクルマを量産する「匠の技で育つロボット」。人が働きやすい環境を作る「人とロボットの共生」。これら3つの柱から成り立つ「ニッサン インテリジェント ファクトリー」には、生産技術における革新技術が数多く導入されています。今回はその中から、重要な革新技術のひとつである「パワートレイン一括搭載システム」をご紹介します。

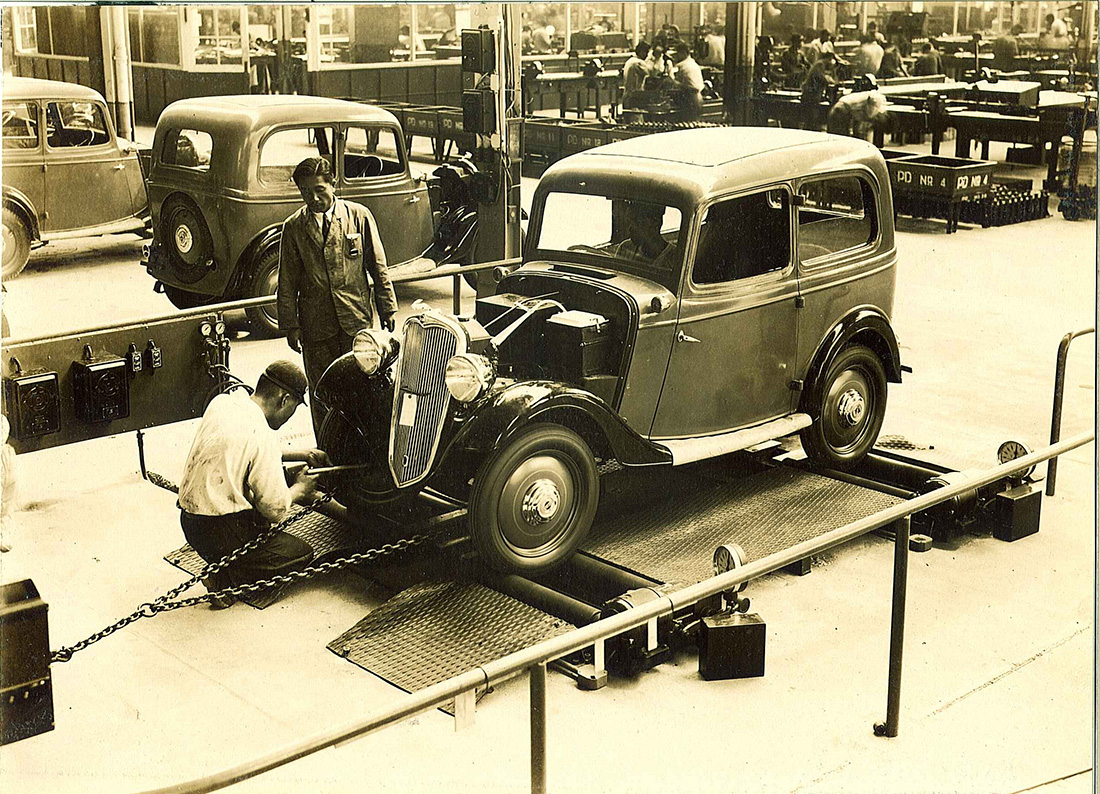

これまでのクルマの生産では、上から吊るされたボディに対して、エンジンやモーター、インバーター、バッテリー、燃料タンク、サスペンション、アクスル等のシステムを下側から6つの工程で装着して組み立ててきました。このような方法は、作業者の首・肩・腰へ負担がかかるとともに、非常に高い精度が求められ、品質上とても難しい作業でした。

今回導入される「パワートレイン一括搭載システム」では、高速ビジョンシステムによる画像認識でボディ精度と位置を瞬時に測定し、独自に開発したパレットシステムと自動組付けロボットにより組み立てることができます。

パワートレイン一括搭載システムを導入することにより、手作業はパレット上に集約することができるため、作業者は厳しい姿勢で作業をする必要がなくなります。またエンジン・モーター・バッテリー・サスペンションの27通りの組み合わせに対応可能になり、6工程で行っていた作業が1工程で行われるようになります。つまりエンジン搭載車、モーターと発電用エンジンを組み合わせたe-POWER、そして大容量バッテリーを搭載したEVまで、幅広いモデルにフレキシブルに対応する画期的で高効率な生産ラインが実現します。

2020年に330億円の投資を行う栃木工場の革新を皮切りに、日産はこの革新的な「ニッサン インテリジェント ファクトリー」を今後国内外に展開していきます。今回ご紹介した「パワートレイン一括搭載システム」をはじめとした「ニッサン インテリジェント ファクトリー」に基づく次世代のクルマづくりを支える革新的な生産技術は、日産が推進する「ニッサン インテリジェント モビリティ」をさらに加速させることが期待されます。次世代車に搭載する先進技術の開発と、それを可能にするモノづくりの革新に、これからもぜひご期待ください。