皆さんはAIと聞いて何を思い浮かべますか? AIとは、人工知能(Artificial Intelligence)のこと。人工的につくられた知能を持つコンピューターが、過去の経験から学び、新たなプロセスに順応しながら、人間のように柔軟に行動します。例えば、AIを活用したお掃除ロボットやエアコン、音声アシスタントなどは有名ですね。今や生活の至るところに、AIは使われています。一方で、実際にAIを活用するのは簡単ではなく、テストまでは進んでも、約99%は実用化に至らない、というデータもあるそうです。

そんなAIが、日産の自動車生産工場でも活躍しています。導入したメンバーに話を聞くと、当初、AIについての専門知識はまったくなかったとのこと。一体、どのようなAIが活躍しているのでしょうか?そして、その導入に至るまでには、どんなドラマがあったのでしょうか?

なぜ、AIが工場に?

日産の生産現場では、「カイゼン」活動が至るところで行われています。飽くなき生産効率の改善。今後、ますます高度化、複雑化するクルマへの対応。すべては、一人ひとりのお客さまへ、最高の一台をより正確に、より早くお届けするために。「AI評価システム」を活用し、現場主導で「カイゼン」できるよう日々取り組んでいるのです。

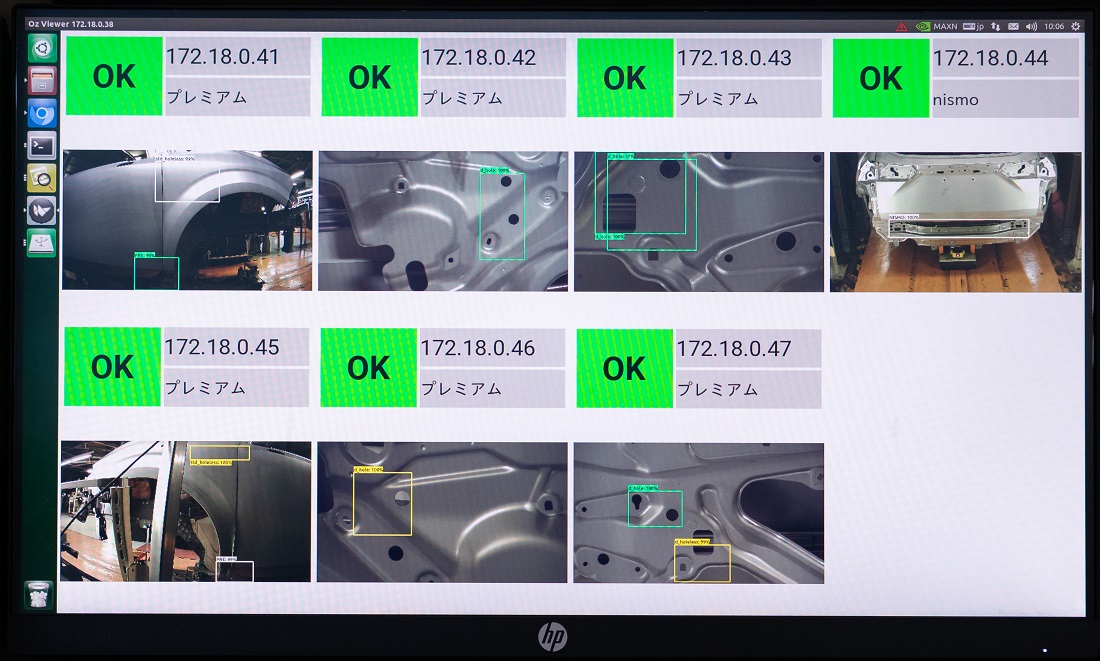

では、「AI評価システム」は、どんな場面で活躍しているのでしょうか?答えは、これまで目視で行ってきた車両と部品の検査です。カメラとコンピューターを駆使する「AI評価システムスキャナー」は、機械学習により、新しい画像と蓄積された入力データを照らし合わせ、外観部品を高精度に検査することができるシステムなのです。

自動車の画像検査は、クルマそのもののサイズが大きく、また素材の判別から色の判別など検査する項目が幅広いため、実用化の難易度が高いと考えられています。そんな中追浜工場では、専門の業者の助けを得たり、高額な機械を導入するのではなく、この「AI評価システム」を現場の力のみで、さらには99.995%の精度で正確に検知することができるまでに仕上げ、約1年前から導入を開始しました。

今回、その経緯を探ると、アライアンス共通の生産方式(APW)を推進している部署でデジタル開発を統括するマネージャーの佐藤 良徳に辿り着きました。

当時、佐藤は英国に駐在し、日産のサンダーランド工場で勤務していました。今後、ますます発展していくであろうデジタル技術。それを生産現場で活用するには、どうすれば良いのか。なかなかヒントが見つからず、日々、試行錯誤していました。そんなある日、佐藤はAIの分野で博士号を取得した社員がいるという情報を聞きつけました。居ても立ってもいられず向かった先で出会ったのが、アンドリュー・バチェラーです。二人はすぐに意気投合し、AIを使った外観の検査装置の試作を開始しました。AIの魅力に取りつかれた二人は、まるで趣味のように、楽しみながら試作を繰り返しました。そして、試行錯誤を繰り返した結果、ついに生産ラインで試験的に運用することに成功したのです。その後、日本へ帰国した佐藤は、英国での経験を生かし、このシステムの追浜工場への導入に本格的に取り組み始めました。

APW推進部 グローバル現場管理推進グループ デジタル開発マネージャー 佐藤 良徳

3つの検査事例

では、実際に追浜工場でどのような検査がAIによって行われているのでしょうか?3つの事例を見てみましょう!

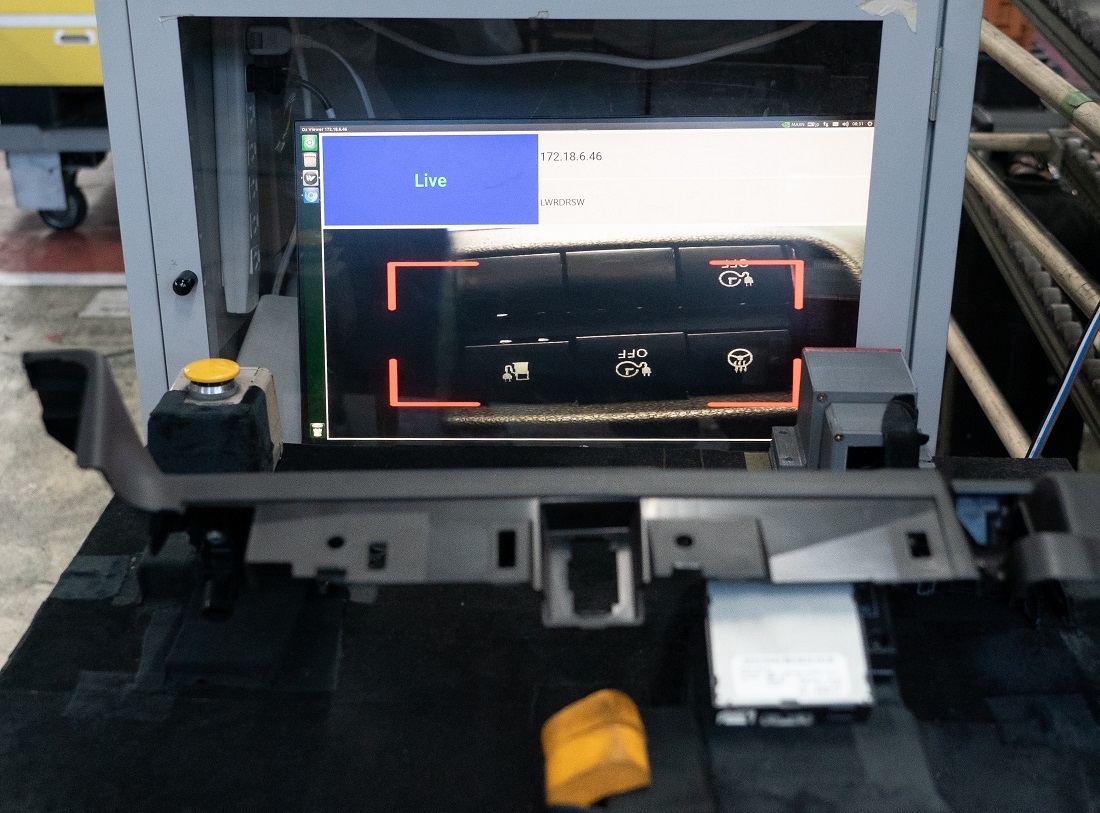

① ダッシュボードのスイッチボタンの検査

ダッシュボード上のスイッチは、お客さまがお選びになった仕様や装備によって、その組み合わせが異なります。例えば、ステアリングを温めるヒーターや、給電用のポートを開けるスイッチなど、考えうる組み合わせは2万通り以上に上ります。一台一台、人間の目で正確に検査するのは、非常に高度な技能が求められる作業でした。そこで、チームはまず「AI評価システム」に、スイッチの種類を過去の大量の生産データから学習、記憶させました。そのデータのつまったAIの頭脳にあたるハードウェアを、現場の検査システムに取り込みます。作業者が検査システムのカメラにスイッチの取り付けエリアを映すと、AIの頭脳はスイッチを素早く認識。お客さまの生産データと瞬時に照合し、正しいスイッチが正しい場所に装着されているかを正確に検査します。

スイッチの種類と位置をカメラが認識

生産データと照合し、OK/NGを判断

② サイドミラーの組立と塗装色の検査

クルマのボディカラーはお客さまの好みにあわせて、同系色の色が複数設定されていることがあります。①同様に、その違いを高度に学習したAIと、スキャナーを駆使し、人間の目には見分けるのが難しい微妙な色合いの違いまで瞬時に判別するので、車体と同じ色のミラーを正確に検出します。

3色の似て非なるドアミラーパーツ

AIスキャナーをパーツに当て、色をチェック

③ 車体の外観検査

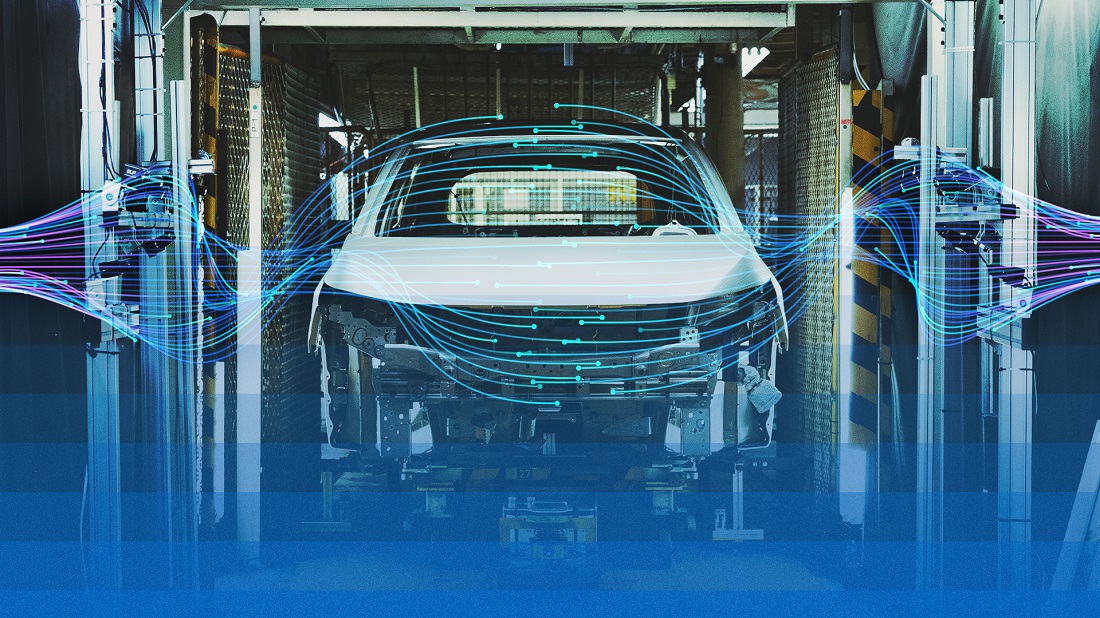

例えば、部品を取り付けるための穴の有無といったボディの仕様は、車種やグレードによって異なります。ここでも、大量のデータを基に、高度に学習したAIを搭載したフルボディスキャナーに通すことで、これらの仕様が正しいかどうか、瞬時に確認することができます。

フルボディスキャナー

スキャンした画像は瞬時にAIがチェック

従業員の負担を減らしながら、高精度・高品質なクルマを

「このシステムの導入により、限りなく100%に近い精度で、正しい部品が正しい場所に取り付けられていることを確認でき、より高品質のクルマをお客さまに届けられるようになりました」。車体課の専門工長であり、「AI評価システム」チームの古田 聖治は、目を輝かせながら語ります。「このシステムがさらに普及すれば、より複雑なオプションの組み合わせであっても、常に正確に仕上げることが可能となります。お客さまが好みに合わせて、自分だけの一台を楽しむことができるようになりますね」

車体課 製造保全 専門工長 古田 聖治

また、これらの検査は、これまで人間の目視で行ってきたため、作業者は常に高い集中力と緊張感を保ち続けながら検査を行う必要がありました。家に帰ってからも、検査後の品質が気になってしまう人もいたほどです。

「この非常に神経を使う作業をAIが行ってくれることで、作業員も身体的にも精神的にも楽になりました。それが、一番やってよかったと思うポイントですね」。佐藤は作業員のメリットをこう説明しました。

「AIは難しい」というイメージを克服する

目視の検査にAIを導入するという計画には、当初、疑問の声も上がっていたといいます。

「限りなく100%に近い精度で結果が得られるのか、という意見が多かったですね」(古田)。重要な検査をAIに任せることは、まだリスクが高いと考えられていたのです。

こうした現場の不安を取り除くため、チームはまず、AIによる欠陥検出システムの特許を取得しました。この技術の精度を証明するためです。また、こうしたときに大切なのは論より証拠。導入の際には必ず1,000台以上の試験を行い、精度を実感してもらうようにしました。こうした取り組みの結果、現場の作業者にも次第に支持が広がっていきました。

それだけではありません。チームは、AIに関する実践的なトレーニングコースを独自に開発しました。AIの基本的な知識を習得し、既存のスキルと合わせて活用することで、AIを使った新たなシステムの導入やメンテナンスを自ら行えるよう支援するためです。

これは、1981年から日産に勤務する千葉 紳一(58歳)にとっても、またとない大きなチャンスでした。「不安もありましたが、このコースの内容は、クルマの生産の未来に役立つと確信していました。佐藤さんに背中を押され、昨年から初級コースを始めたのですが、参加者のほとんどは30代か40代で、私が最年長でした。しかし、授業には問題なくついていけましたし、今月末には中級コースに入る予定です。これからも自分の能力を高め、少しでもスキルの幅を広げていきたいと考えています」。

製造戦略推進課 Ai/IoT改善担当 千葉 紳一

AIによって広がる未来

今後、AIは工場でどのように活用されていくのでしょうか。佐藤は「AIは、やればやるほど、ポテンシャルのある技術だと感じます」と語ります。「例えば、今は画像認識だけですが、他にも人間の感覚で行っている作業の中には、もっとAIを活用できるものがあるはずです。これらをAIに任せることで、作業員は新たなカイゼン活動や、より高度な生産工程に携わることができるようになるのです」

すべては、クルマが届くのを楽しみに待ってくださっているお客さまのため。そして、工場で働く仲間たちのため。AIへの挑戦は、まだ始まったばかりです。今後のさらなる進化にご期待ください。