「愛着を持った車種に長年乗り続けたい」「エクステリアをカスタマイズしたい」と、お客さまのニーズは多様化しています。多彩なご要望にお応えすべく、日産は金型を使わずに金属の薄板を3次元形状に成形する新生産技術「対向式ダイレス成形」を実用化し、この度報道陣に公開しました。

先進技術を搭載した最新のモデルに乗りたいというお客さまもいれば、愛着を持った車種に長年乗り続けたいというお客さまもいらっしゃいます。また「部品のデザインで個性を出したい!」「自分らしいカラーのクルマに乗りたい!」など、お客さまのニーズはますます多様化しています。

多くのお客さまのご要望にお応えするには、高品質かつ低価格の商品を提供してきた大量生産技術だけでは充足できません。そのために必要なのが、「マスカスタマイゼーション」へのチャレンジです。マスカスタマイゼーションとは、多様なニーズに応えるため、大量生産と特注生産という2つを両立させることで、大量生産と同レベルの効率性で少量の特注品などを生産すること。その実現には、デジタル技術を活用した新たな生産方式の導入が不可欠です。

特に難しいのが、車体や部品の特注生産。ボディパネルや多くの部品は、金型(ダイ)をつくり、プレス機械で何千トンという圧をかけて大量生産されています。

生産終了した車種の金型は補修部品用に順次協力会社に移設され、しばらくの間は年に数十枚程度生産されますが、金型の保管には多大なコストがかかるため、その後は廃棄されてしまいます。そうすると部品の在庫がなくなり次第、板金では手に負えないような大きな修理ができなくなっていました。

カスタマイズ部品についても、金型の製作費用が割高となる上に製造期間もかかるので、少量生産には対応できません。また、職人による板金加工も1点ものなら可能ですが、時間もかかり非常に高額になってしまいます。

そこで日産が着目したのが、専用金型を使わずに金属の薄板を3次元形状に成形する「インクリメンタル成形」という生産技術です。この工法はすでに存在していましたが、大量の潤滑油を使用してもパネル表面が傷だらけで、洗浄、研磨しないと塗装できなかったり、思いどおりの形状や品質確保ができなかったりといった理由から実用化されていませんでした。

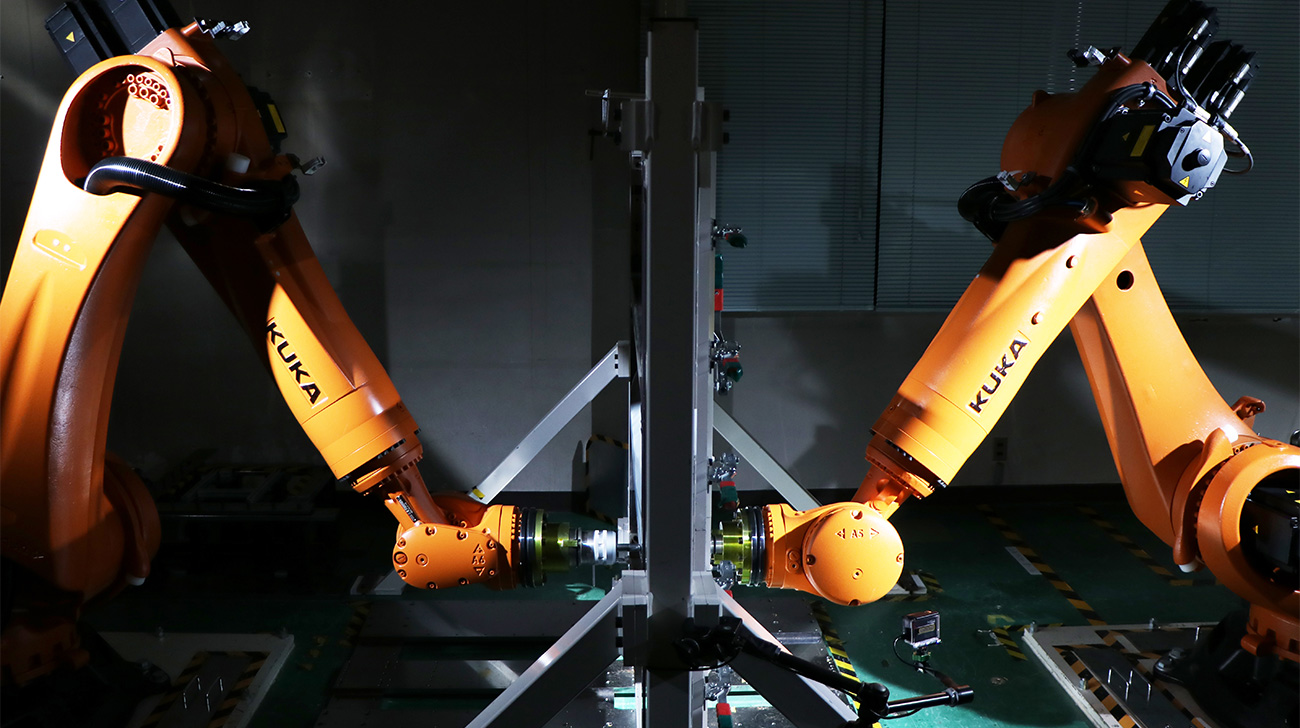

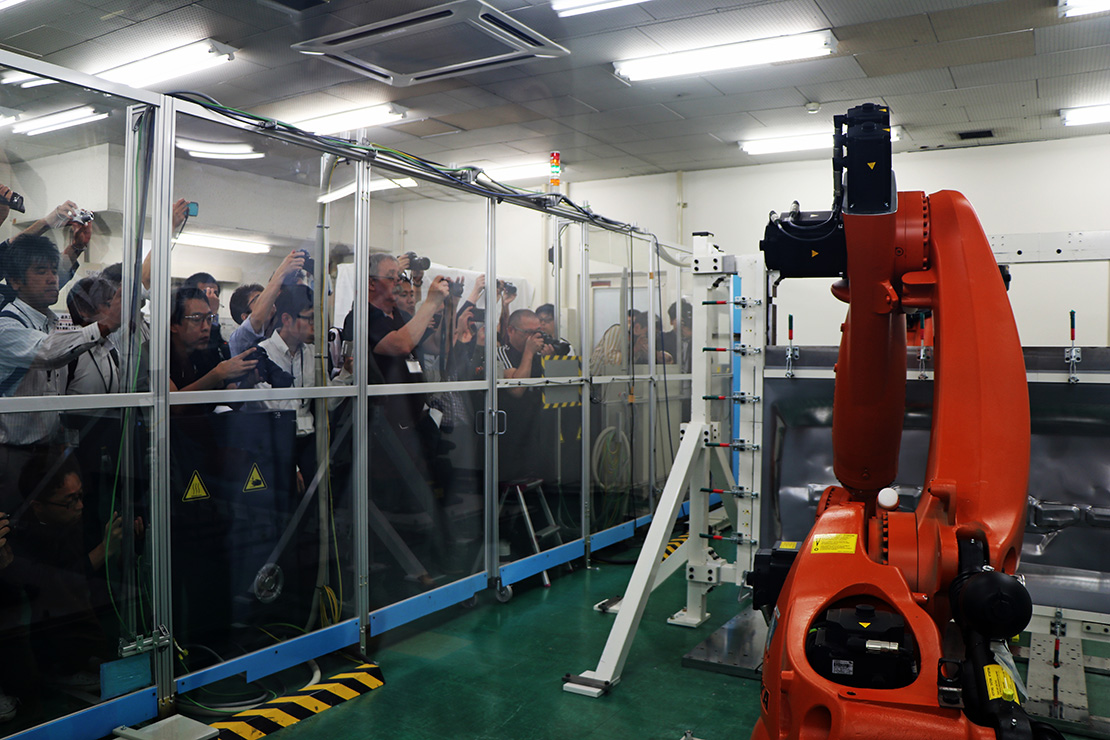

日産はインクリメンタル成形のうち、2台のロボットがシンクロして稼働する「対抗式」に照準を合わせ、5年の歳月をかけて開発し実用化にこぎつけました。そして「対向式ダイレス成形」として10月に報道向けに発表したのです。

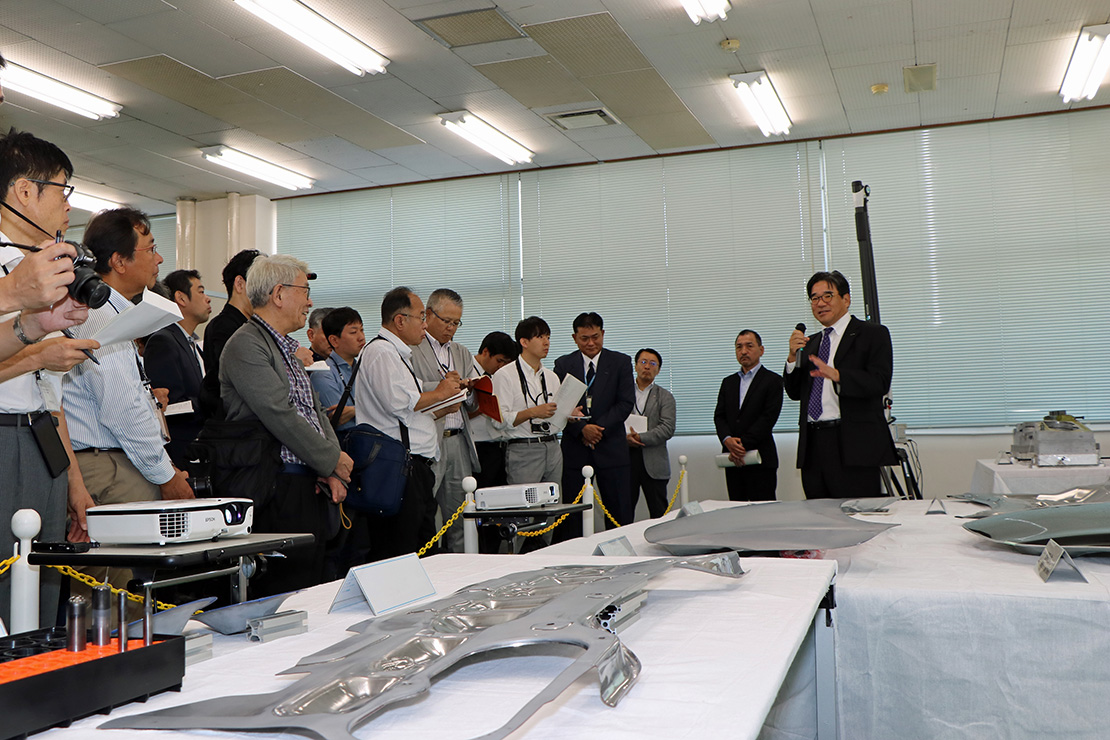

「自動車業界ではマスカスタマイゼーションへの対応が課題となっています」と車両生産を担当する常務の吉村東彦は語ります。「日産では『自分のクルマを好きな色にしたい』というニーズにはフィルム加飾技術、『もっと車体を軽くしたい』というニーズには新材料の採用を推進。『気に入ったクルマを長く乗り続けたい』というニーズに対応するために取り組んでいるのが、金型を使わずにロボットで薄鋼板を成形する対向式ダイレス成形です。これにより小ロット生産でも短納期化と部品の低価格化が可能になります」

また、グローバルアライアンスディレクターの冨山隆は、「現在、発表されているインクリメンタル成形の多くは、コンピュータでプログラムされたNC(Numerically Control:数値制御)加工機を用いて成形する工法を採用しています。日産が開発したのはロボットに成形工具を持たせて板金加工を行う工法。フレキシブルに加工できるだけではなく、治具や工具を用意すれば小さい部品から大きな部品までどんな部品でもつくることが可能です」と対向式ダイレス成形の特徴を説明しました。1950年代に登場したNC加工機は、工具の移動する経路や作業の工程などを、コンピューターに数値を入力することで制御する工作機械。現在、クルマづくりの多くの工程で使用されています。

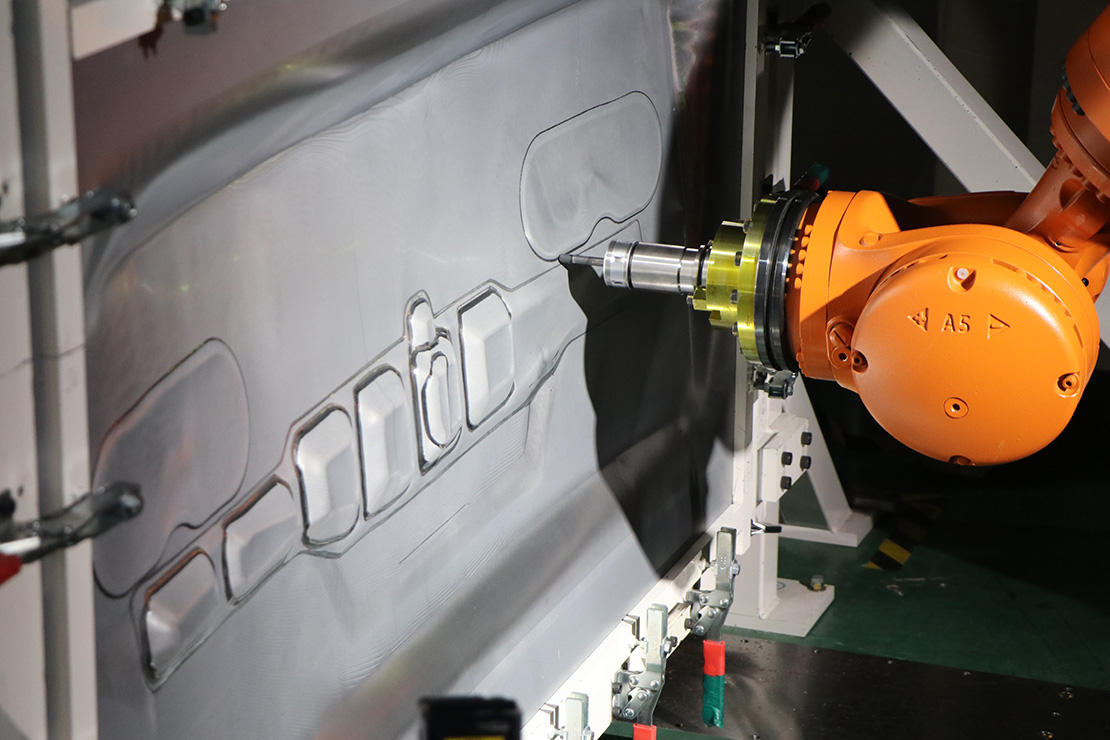

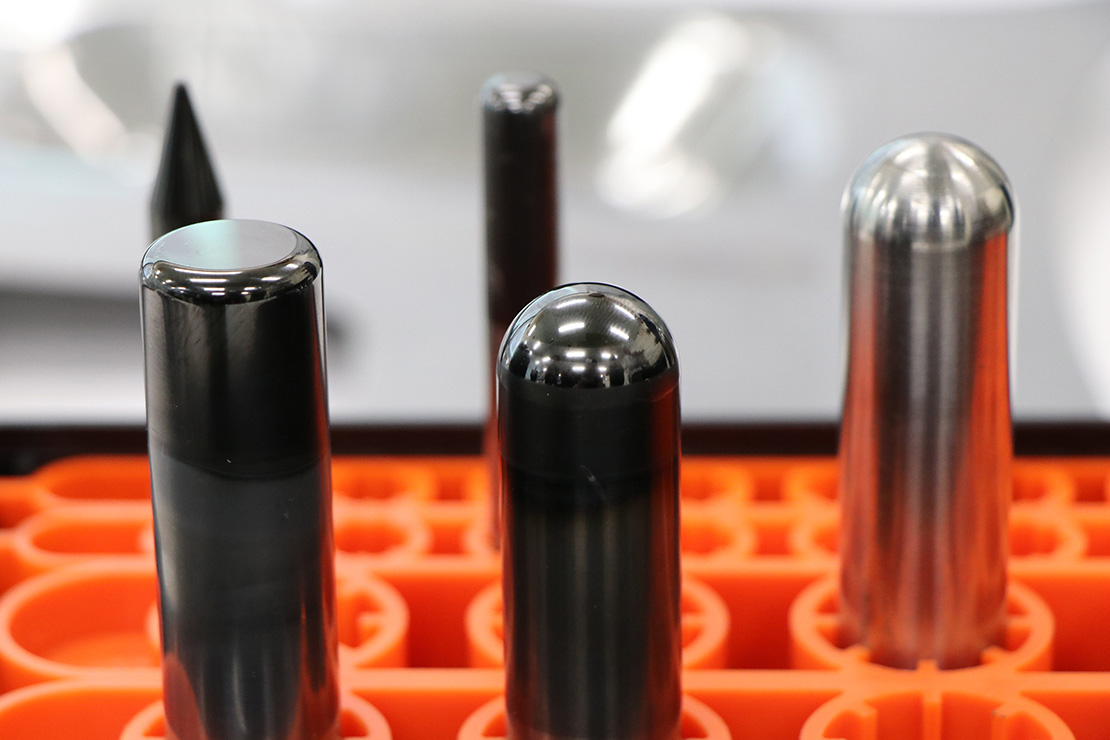

生産担当副社長の坂本秀行は、「対向する2つのロボットの工具位置を最適に制御する技術を開発したことで、複雑な形状でも高精度の加工を可能としています。また工具表面を鏡面化ダイヤモンドコーティングすることで摩擦を低減しているため、潤滑剤を使うことなく、滑らかな加工表面を実現しています。加工速度が課題ですが、解決すれば新車の製造にも採用できます」と話しました。

この鏡面化ダイヤモンドコーティングは総合研究所と共同開発した革新的技術です。生産技術研究開発センターが持つ生産技術の分野における様々な知見と、総合研究所の工具材料の研究成果を組み合わせることで、対向式ダイレス成形は実用化できました。

現場で開発を担った生産技術研究開発センターの小山田圭吾は、「少量生産をする際の金型費用を低減するために、5年前から金型を使わないで加工する工法の開発に取り組んできました」と振り返ります。

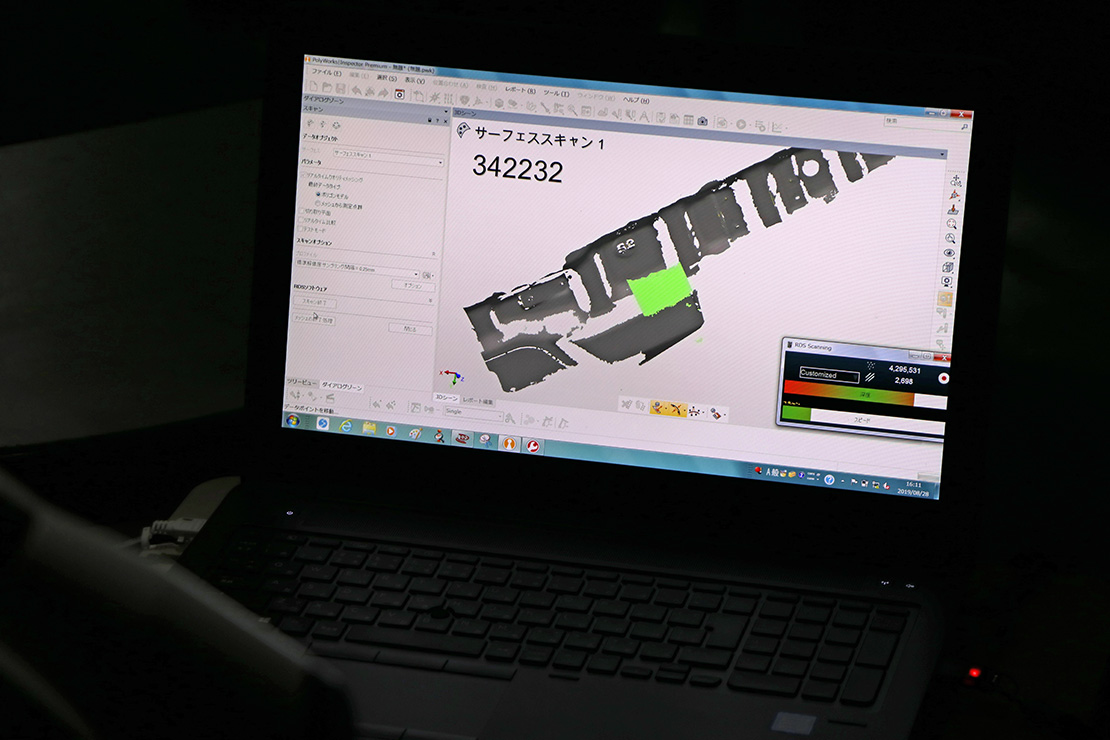

「様々な工法の中から2つの工具を使う方式を選んだのは、加工の柔軟性が高く、精度の向上も見込まれるから。プレス技術や板金技術といった日産が培ってきた生産技術を総合的に取り入れながら品質をつくり込んでいきました。また、工具をダイヤモンドコーティングした上で研磨することで、潤滑剤を使用せずに加工ができるのも特徴のひとつです。加工したい部品を3Dスキャンしてから加工するのですが、品質を向上させるためには、加工後のデータと実際の部品を比較しながら、プログラムを修正する必要があります。加工しては計測して修正する、というのを何度も繰り返しながら、プログラムを熟成させるのに苦労しました。今の品質はお客さまがご満足いただけるレベルになっています。もうすでに金型が捨てられてしまった旧型車に対して補修部品を復活させたり、将来カスタマイズ部品などに適応したりすることを考えています」

この技術は近い将来、どのような商品に適用されるのでしょうか? ぜひ今後の動向にご注目ください!