ライフサイクルアセスメント (LCA)

LCA手法を活用した環境負荷の低減

日常的には現場担当者によるリスク管理、そして監督者による妥当性確認や定期的な監査を行うなど複数の仕組みを講じて確固としたマネジメントを行います。さらにライフサイクルアセスメント(LCA:Life Cycle Assessment)手法によって潜在的なリスクを抽出するようにしています。

日産ではこのLCA手法を用いて、クルマの使用のみならず、製造に必要な原料採掘の段階から、製造、輸送、廃棄に至るすべての段階(ライフサイクル)において環境負荷を定量的に把握し、包括的な評価をしています。「ニッサン・グリーンプログラム 2022(NGP2022)」の期間中に環境活動における現状を把握し、将来の環境負荷削減に向けた道筋を検討するなど、環境への取り組みを確実に実行するためにLCAによる評価を活用しています。新規導入技術についてもLCAを実施し、より環境に配慮したクルマの開発に取り組んでいます。

日産は、2010年に社団法人産業環境管理協会による第三者認証を、2013年12月にはLCAの算出手順についてドイツのテュフラインランドによる第三者認証を受けました。この認証は、ISO14040 / 14044の規格に基づいており、商品ライフサイクルにおける日産の環境負荷の算出手順を保証するものです。

「NGP2022」の期間中も、この認証を受けた算出手順に基づいて新型車や新技術のLCAを実施し、走行時や製造工程の効率化などを進めることで、クルマのライフサイクルにおけるさらなる環境負荷削減を目指します。

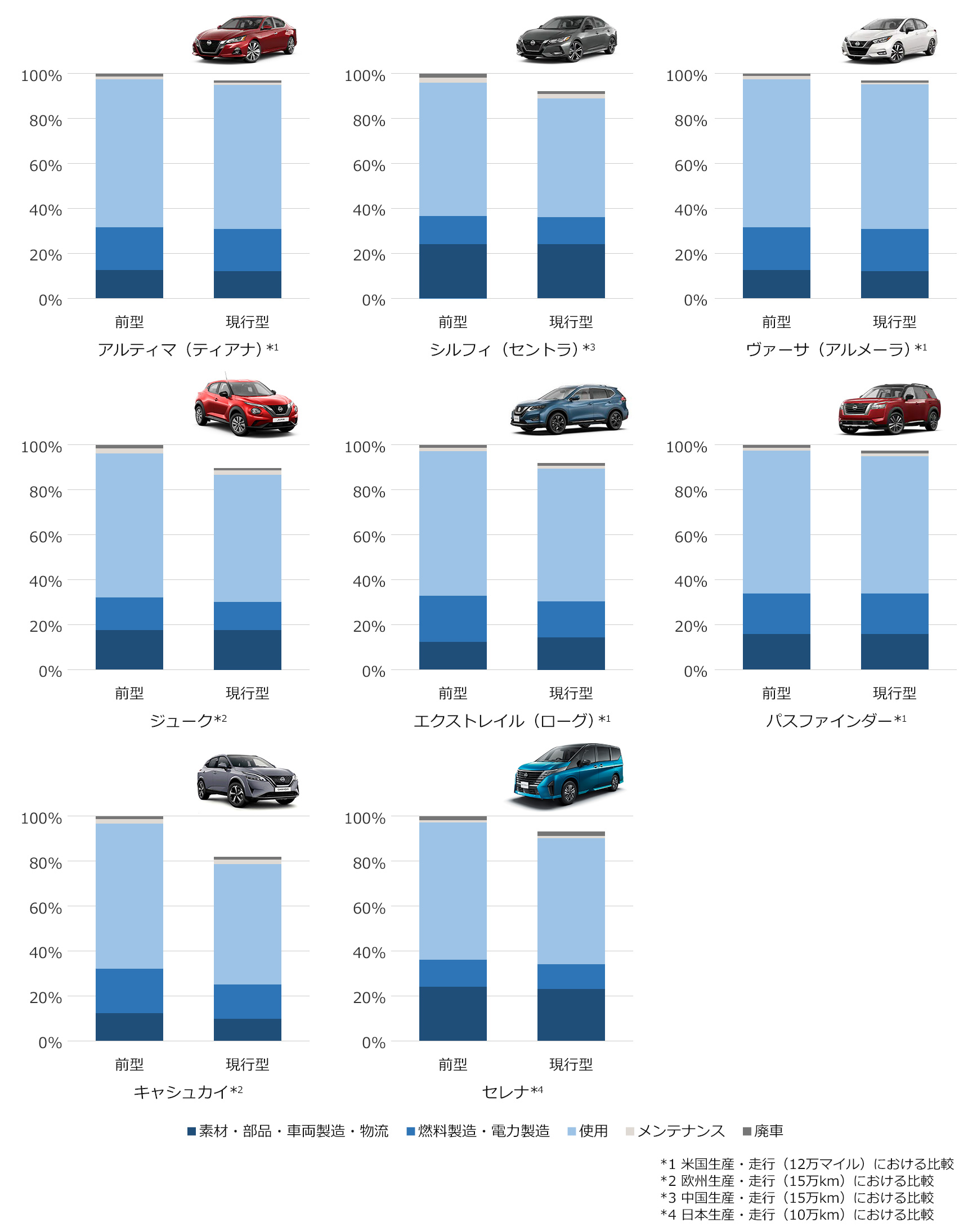

「エンジン車」におけるLCA比較(CO2等価排出量)

日産は、エンジン車の性能を継続的に改善しています。ダウンサイジングターボエンジンはその一例で、新型ジュークや新型エクストレイル(ローグ)に採用し、大幅な燃費向上によりライフサイクルにおけるCO2排出量を約10%削減しました。欧州の新型キャシュカイはマイルドハイブリッドシステムを採用しCO2を 19% 削減しています。 また、米国の新型パスファインダーや日本の新型セレナは、アイドリングストップシステム、各種抵抗の低減、車両軽量化などの基盤技術の採用により、環境負荷を低減しています。

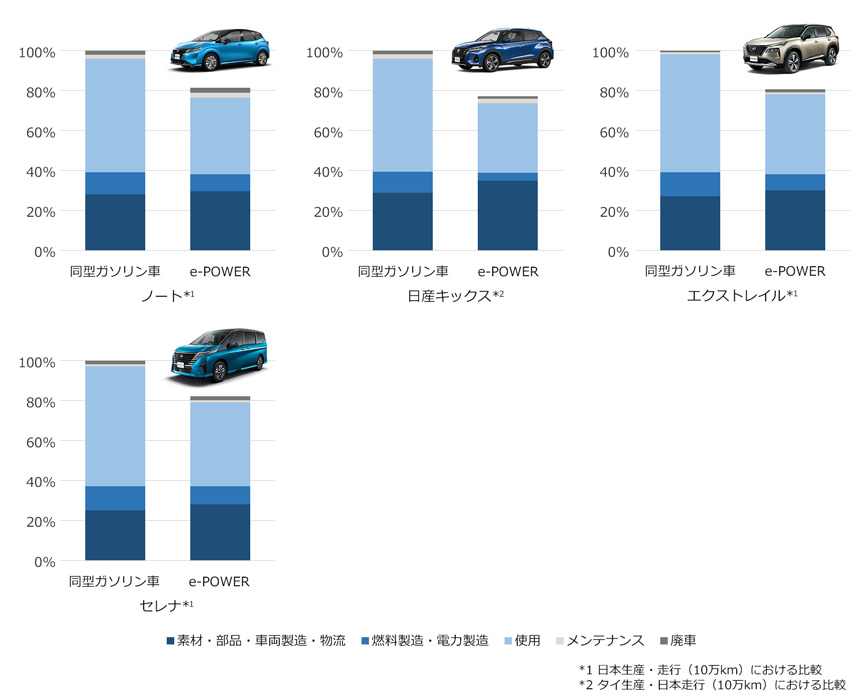

「e-POWER」におけるLCA比較(CO2等価排出量)

2016年に新パワートレインのe-POWERを投入し、ライフサイクルにおける環境負荷を低減しながら車両の電動化をさらに推進しています。例えば、「ノート e-POWER」「キックス e-POWER」「エクストレイル e-POWER」「セレナ e-POWER」では同型のガソリン車と比較し18-23%のライフサイクルCO2削減を達成しています。

2020年11月に発売した「ノート e-POWER」は、第二世代e-POWERによる動力性能の改善とライフサイクルの環境負荷改善を両立しました。2022年7月に発売した「エクストレイル e-POWER」は、第2世代「e-POWER」と「VCターボ」、電動駆動4輪制御技術「e-4ORCE」の組み合わせにより、力強い走り、静粛性、路面を問わない安心感、快適な乗り心地を、環境負荷を犠牲にすることなく実現しました。2023年4月に発売した「セレナ e-POWER」は、第2世代「e-POWER」と新開発の専用エンジンの組み合わせに加え、複数の骨格車体部品への低CO2高炉鋼材の採用により、走行時だけでなく製造時のCO2排出量も同時に削減しました。

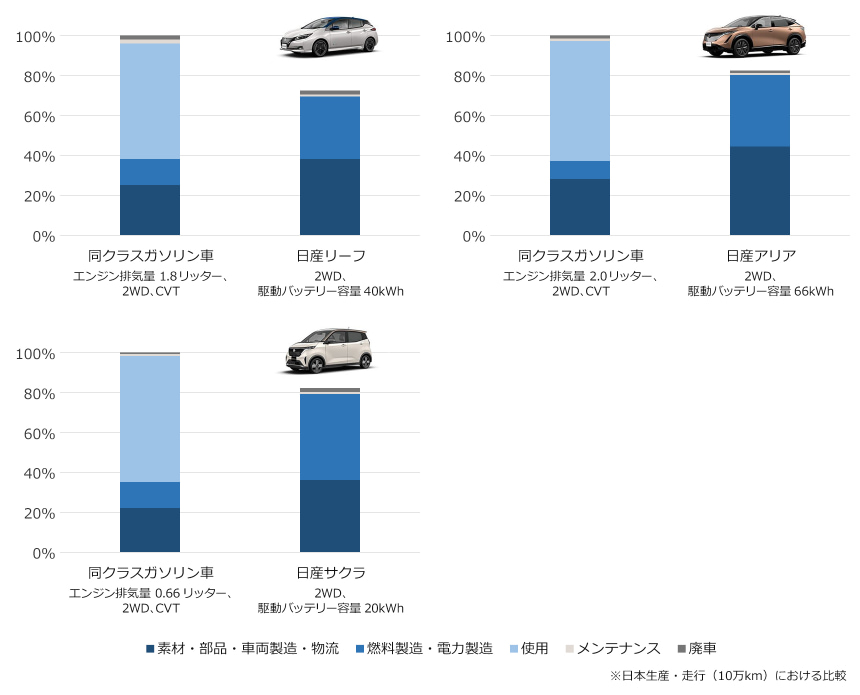

「EV」のライフサイクルにおけるLCA比較(CO2等価排出量)

「日産リーフ」は日本の同クラスのガソリン車と比べ、ライフサイクルにおけるCO2排出量を約32%削減しています。

2022年発売の「日産アリア」は、EV商品力の更なる向上と環境負荷低減を両立しています。航続距離を伸ばすと同時に、日本の同クラスガソリン車対比で、ライフサイクルCO2排出量を約18%削減しました。

リーフ、アリアに続く量販乗用電気自動車「日産サクラ」は、ライフサイクルCO2を約17%削減しました。コンパクトなボディを維持しながらも、日常のドライブに十分な航続距離を手の届きやすい価格で実現し、電気自動車の更なる普及を促進します。

栃木工場で生産する「日産アリア」では、ライフサイクルの各段階におけるCO2削減の取り組みを強化しました。

製造段階では、材料の歩留まり向上、リサイクル由来の原材料活用などの継続的な活動により、CO2等価排出量の抑制に貢献してきました。2021年に栃木工場に導入した「ニッサン

インテリジェント

ファクトリー」により、車両組み立て時の生産効率を向上させるイノベーションの推進、工場で使用するエネルギーと材料の効率の向上、工場設備の電動化、再生可能エネルギーへの代替を図り、生産工場におけるカーボンニュートラルに取り組んでいます。

使用段階では、電動パワートレインの効率改善、補機類の消費電力削減、バッテリー技術の向上などによる電力消費効率の向上を進めていきます。また、使用段階での再生可能エネルギーの利用は、環境負荷低減に貢献します。

廃車段階では、クルマ用として使用されたバッテリーをさまざまなエネルギーの貯蔵用途、分散型発電に貢献するバッテリーエコシステムとして活用し、社会全体での低炭素化に向けた取り組みを推進しています。

日産は、EVのライフサイクルにおける、さらなる環境負荷低減の可能性を追求していきます。