生産活動での排出削減

グローバル生産における省エネ活動

生産過程におけるCO2排出の主たる要因は、化石燃料を使用したエネルギー消費です。日産は、生産過程におけるエネルギー消費とCO2排出量が最も少ない自動車メーカーとなるよう、さまざまな省エネルギー活動に取り組んでいます。

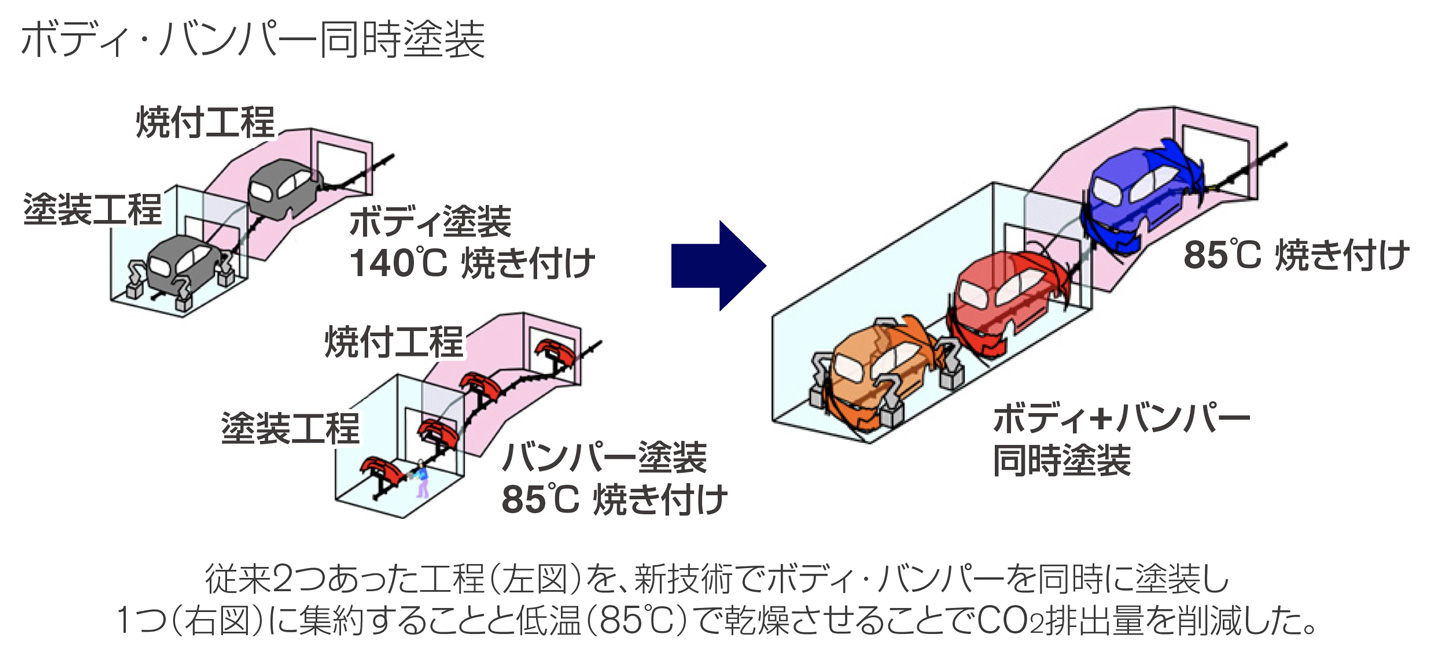

車両生産技術の分野では、塗装工程への3ウェット塗装技術と低温焼付け技術を推進し、ボディとバンパーの同時塗装を実現しています。生産工場から排出されるCO2の約30%は塗装工程に起因しており、同工程における工程短縮・撤廃、低温化がCO2排出量削減につながります。日産が導入した低温3ウェット塗装技術は、これまでボディ塗装とバンパー塗装で別々に設けていた塗装工程を、ボディとバンパーを同時に塗装することでひとつに集約しており、塗装工程からのCO2排出量を従来比25%以上削減することを可能にします。日産はこの技術を栃木工場の新鋭化ライン(2021年稼働)から採用しており、今後の塗装工場新鋭化に伴い順次拡大採用していきます。また従来、ブースから排気する空気を再度ブースで再利用する際に、必要な湿度へ調整する除湿処理が必要でしたが、乾式とすることで除湿する必要がなくなり、エネルギー消費量を従来の半分以下に削減できます。英国サンダーランド工場の塗装工程(2018年9月稼働開始)で採用したこの乾式塗装技術を栃木新鋭化ラインでも採用しています。

CO2削減やエネルギー使用量の目標達成にあたり、日産はグローバルの各拠点から必要な設備提案を募り、投資額当たりのCO2削減量が大きい案件に対して優先的に資金を配分しています。このようにカーボンの価値を社内評価のひとつとして取り入れることで、効率的な投資が可能となり、企業としての競争力も高まります。

運営面では、照明や空調設備を細かく管理し、エネルギー使用量やロスの少ない操業を徹底しています。日本で先行した省エネルギー技術を世界の各工場に普及させるとともに、各国の工場が相互に学び合い、ベストプラクティスを共有しています。また、日本のほか、欧州、メキシコ、中国に設置した「エネルギー診断チーム(NESCO:Nissan

Energy

Saving

Collaboration)」*が、各管轄地域の工場において省エネルギー診断を実施しています。アライアンスパートナーであるルノーでもNESCOチームを立ち上げ、ルノーの省エネルギー活動を支援しています。

電力の調達については、日産全体のCO2、再生可能エネルギー使用率、コストのバランスを考慮しながら、それぞれの目標を達成する最適なサプライヤーを選定しています。

- 2003年に日本、2013年に欧州、メキシコ、中国に設置