工場での取り組み

資源の有効活用

- リユース

日産は、生産過程における3R(リデュース・リユース・リサイクル)活動を積極的に推進し、廃棄物の発生源対策と徹底した分別による再資源化に努めています。国内では2010年度末よりすべての生産拠点(5工場、2事業所および連結5社)が、またメキシコのアグアスカリエンテス工場が2011年から生産段階での再資源化率100%を達成しており、グローバルでは各国の自動車業界のベストレベルを目指した活動に取り組んでおります。

廃棄物の発生抑制

- リユース

2002年度より発生源の技術的対策を検討する専門部会を設置し、パレットのリターナブル化や切削油の長寿命化、油を霧状に吹き付けることによる切削油使用量の削減など、設備投資を含めた廃棄物削減活動に取り組んでいます。

物流 容器・梱包材の削減

日産は輸出入部品の梱包資材として使用される木製パレットやダンボールの削減にも力を入れています。20年以上前から折りたたみ式プラスチック容器を、30年以上前から折りたたみ式鉄製容器を海外拠点間の部品物流に採用し、リターナブル容器*として繰り返し使用しています。また、アライアンスパートナーのルノーとともに、グローバル標準のリターナブル容器の採用も拡大しています。近年は開発段階から形状を最適化する物流サイマル活動により、梱包資材の削減に貢献しています。

- リターナブル容器:部品梱包用の容器を部品納品後に発送元に返却し、繰り返し使用できるようにした容器

リターナブル容器

廃棄物の再使用

- リユース

これまで使い捨てだった部品保護キャップを回収して何度も使うなど、繰り返し使える部品や資材についてはリユースを進め、廃棄物の増加を抑制しています。今後は、繰り返し使用できる部品や資材の対象を拡大していきます。例えば、下図にあるように部品メーカーから日産に納入される時の部品保護キャップをエンジン工場から車両工場へ完成エンジンを輸送する時の防塵キャップとして再使用。

廃棄物の再生利用

- リサイクル

徹底した分別と、リサイクル事業者の方々との連携した再生利用の推進により、金属屑や廃砂、廃プラスチック、廃油などをリサイクルしています。また、焼却処理についても焼却時に発生する排熱を蒸気として回収しています。

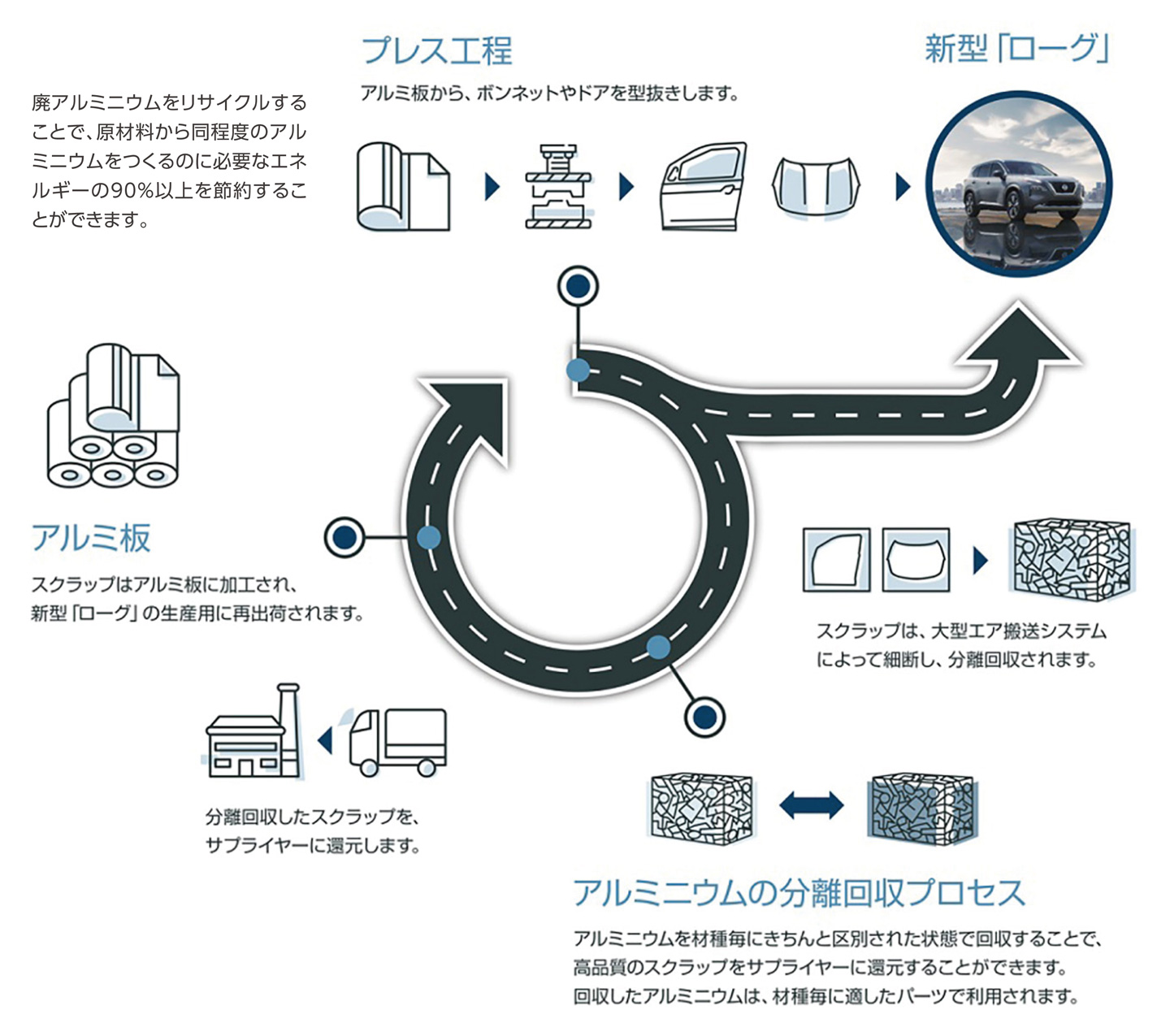

特に、2021年から、工程で発生したアルミ板材スクラップのクローズドループ・リサイクルを開始・推進しています。

工程で発生したアルミ板材スクラップのクローズドループ・リサイクル

現在、新型「エクストレイル」・「ローグ」・「キャシュカイ」を生産する日産自動車九州や北米・欧州の生産拠点において、アルミメーカーと協働し、製造時に発生したアルミニウムの端材スクラップを自動車用アルミ板にリサイクルするクローズドループ・リサイクルを採用しました。

このプロセスにおいては、端材スクラップの選別回収をすることで不純物混入を抑え、品質低下のない水平リサイクルを実現し、新規採掘資源(アルミニウム新塊)の使用量削減に貢献します。

材料スクラップの高度な再資源化に向けて

材料スクラップの質を維持向上させ、資源循環の高度化を行うために、日産自動車及び関係メーカーの製造工程で発生する材料スクラップを一元的に管理していきます。

具体的には、日産の連結会社などにおける製造工程で発生する加工屑や治工具及び設備、建物等の廃却時に発生する材料スクラップ(第一弾は主に鉄スクラップ)を再資源化しています。活用先の選定をリサイクル業者と行うことで、材料再利用に最適な場所を選んでいます。