品質改善の聖地 FQC 市場品質の調査・解析エリア

市場ニーズに的確に応えるために、より多くの部品を回収

関係者が一堂に会して、起こっている問題の要因を徹底究明します

有機的な体制と環境で、速やかに対策を決定します

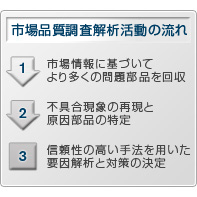

市場品質の調査・解析活動は、まず市場からお客さまの意にそわない部品をできるだけ多く回収することかはじまります。そして、一つひとつの部品の状態を確認し、さらに問題となっている現象を再現することで、部品のどの部分に原因があるのかを特定。最終的に合同解析*の場で、信頼性の高い手法を用いて要因解析と具体的な対策が決定されます。

- 合同解析:問題となっている部品に関わるすべての人が集合し、問題要因とその改善を検討する会議。

4つのエリアと作業のステップ

市場品質の調査・解析エリアは、部品管理・部品調査・実車調査・合同解析の4つのエリアに分かれ、この流れに沿って日々品質改善のための活発な活動が行われています。

STEP1

部品管理エリア

市場からできるだけ多く回収した部品を、カテゴリーごとに分類して管理。

次のステップである部品調査や実車調査などが迅速に行えるように、各部品を秩序立てて管理しています。

STEP2

部品調査エリア

多くの回収部品を、一つひとつ検品。問題となっている状況を確認するとともに、要因を分析し、統計化していきます。

外装部品などの傷や塗装不良といった肉眼で判断できる問題もありますが、電装部品などについては、様々な計測機器などを用いて問題の状況を再現します。

部品一つひとつを計測器などでチェックし、問題の状況を再現。

できるだけ多く回収する意義

同様の問題を起している部品をより多く回収することで、不具合の傾向や要因判断がしやすくなります。また、どのような現象に対して多くのお客さまが不満を持たれるのかも把握でき、今後のよりよいクルマづくりに活かすことができます。

STEP3

実車調査エリア

部品単体による不具合の再現が困難な場合は、回収した部品を実車に搭載して再現。エンジンや駆動に関する不具合では、この実車調査エリアで回収部品を分析することが多くなります。

三現主義に基づいて、不具合を起している状況を徹底して再現

実車調査エリア内には、様々な道路・走行状況を再現できる4軸加振室があります。これを利用してお客さまの使用状況にできるだけ近い状態を作り出し、不具合の再現を行います。それでも現象を把握できない場合は、お客さまのもとへ伺うこともあります。例えばエンジン音などに関する違和感の場合、お客さまのクルマで普段の使用状況と同じようにして実際にクルマを走らせなければ、不具合現象が再現されないことも多くあります。実車調査では、あらゆる方法を駆使して事実の確認作業を行います。

実車に回収部品を搭載して稼動させ、不具合状況を再現する。

STEP4

合同解析エリア

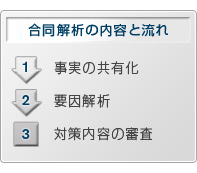

合同解析は、部品調査エリアと実車調査エリアで確認された問題を、サプライヤーと日産の関連部署*1が合同で検討する会議体。実際の不具合部品を目の前に、まず事実を共有化することからはじめ、次に要因を解析。最終的な対策の審査を実施します。 また、この合同解析では、品質保証のために構築された科学的な手法(FTA*2とFMEA*3)が用いられるのも特長です。

- 日産の関連部署:(開発・生産・市場品質改善グループ・重要品質保証グループ)

- FTA:Fault Tree Analysisの略。問題を起す状況や環境を細かく洗い出して検討できる方法。

- FMEA:Failure Mede and Effects Analysisの略。問題部品の設計や生産工程を可視化できる方法。

合同解析の意義

バトンリレーのように、セクションごとの作業をつないでいては、お客さまのご要望にスピーディに対応することはできません。また、リモート会議といったITを駆使した会議方法のほうが効率的だと思われがちですが、日産ではリアルであることに勝るものはないと考えています。

不具合を起している部品に関わるすべての人が集まり、現物を前に信頼性の高い手法を用いて解析することで、要因の解析が迅速になり、対策の方向性もスムーズに導かれるのです。

不具合部品に関るすべての人が一同に介して論議することで、最適な対策が迅速に導かれる。