品質保証ツール

サプライヤー選定から、量産まで

確かな品質を保証する独自のシステムを構築

サプライヤー購入部品の品質保証システム

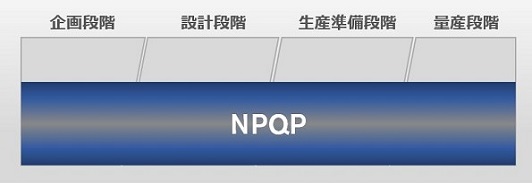

サプライヤーからひとつの部品が日産に納品されるまでには、企画段階の確認から、設計の図面製作、試作品づくり、性能確認、確かな量産体制の確保など、さまざまな工程が必要です。 日産では、この大きな流れにおいて必要な品質保証活動をNPQP*1として規定し、サプライヤーがすべての部品、その一つひとつにおいて実行することで正確な部品が納品される仕組みを整えています。

- NPQP:Nissan Product Quality Procedureの略。国際自動車産業特別委員会(IATF)が作成した自動車産業の国際的な品質マネジメントシステム規格IATF16949を基に、日産独自のサプライヤー品質保証を基準化したもの

品質保証の実現が最大の課題。新規サプライヤーへのライセンス制度を実行

このNPQPをスムーズに進めるためには、まずサプライヤーにおいて対応可能かどうかを見極めなければいけません。例えばクルマを運転するときにドライビング・ライセンスが必要なように、確実に一緒に歩んでいけるパートナーシップを築くためには、ライセンス制度を通じてサプライヤーの生産現場を確認する必要があるのです。そこで日産では、ASES*というシステムを構築。良品不良品の明確な識別システムがあるか、トラブルの防止システムはどのようなものかなど、240項目にもおよぶ評価項目によって、実際にサプライヤーの作業現場を確認します。ASESに基づいて評価を行うのは、専門教育を受けて厳しい試験に合格した専門の評価員。こうした活動を積み重ね、正確な部品が納品される基盤を築いています。

- ASES:Automotive-parts Supplier Evaluation Standardの略。新規参入にあたり、日産のサプライヤーとして適切であるかを判定するシステム。240項目を5段階で評価してABCDに分類し、上位ランクのサプライヤーと提携する。

永続的に品質保証を。既存サプライヤーとは定期的に品質を検証

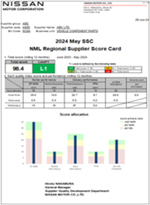

NPQPが稼動しはじめてからも、日産にはサプライヤーの品質保証を維持するためのチェックシステムがあります。すでに取引のあるサプライヤーに対して「サプライヤースコアカード」を活用して納品品質や市場品質などを可視化するとともに、工場の健康状態を生産現場で確認する「サプライヤーヘルスチェック*」を実施しています。この2つのシステムを運用することで、常に良質の部品を供給できるシステムが維持されているか、更なる品質向上に向けて新たに取り組んでいるかを、定期的に確認しています。

【サプライヤーヘルスチェックについて】

絶えず変化する環境下において、工場の健康状態が悪化して、品質に影響を及ぼすことがあります。定期的に生産現場の健康状態を診断し、品質が悪化することを未然に防ぐ活動をサプライヤーヘルスチェックと呼んでいます。2020年度よりリモートによる確認を導入するなど、時代に合わせた品質確保の取り組みを実施しています。

サプライヤースコアカードによるサプライヤー品質のモニターと改善活動

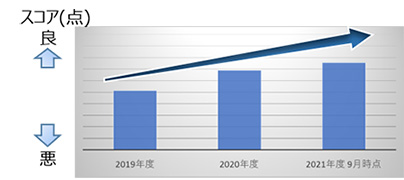

日産ではサプライヤー毎に品質の成績書(サプライヤースコアカード)を発行しています。サプライヤースコアカードを活用することで、すべてのサプライヤーの品質状態を常に可視化し、改善サイクルを速く回しています。年々サプライヤーのスコアの全体平均は向上しています。サプライヤースコアカード上位ランクのサプライヤーはNissan Supplier Quality Awardが表彰されます。

サプライヤースコアカード

サプライヤースコアの全体平均推移

表彰サプライヤーに贈られるトロフィー