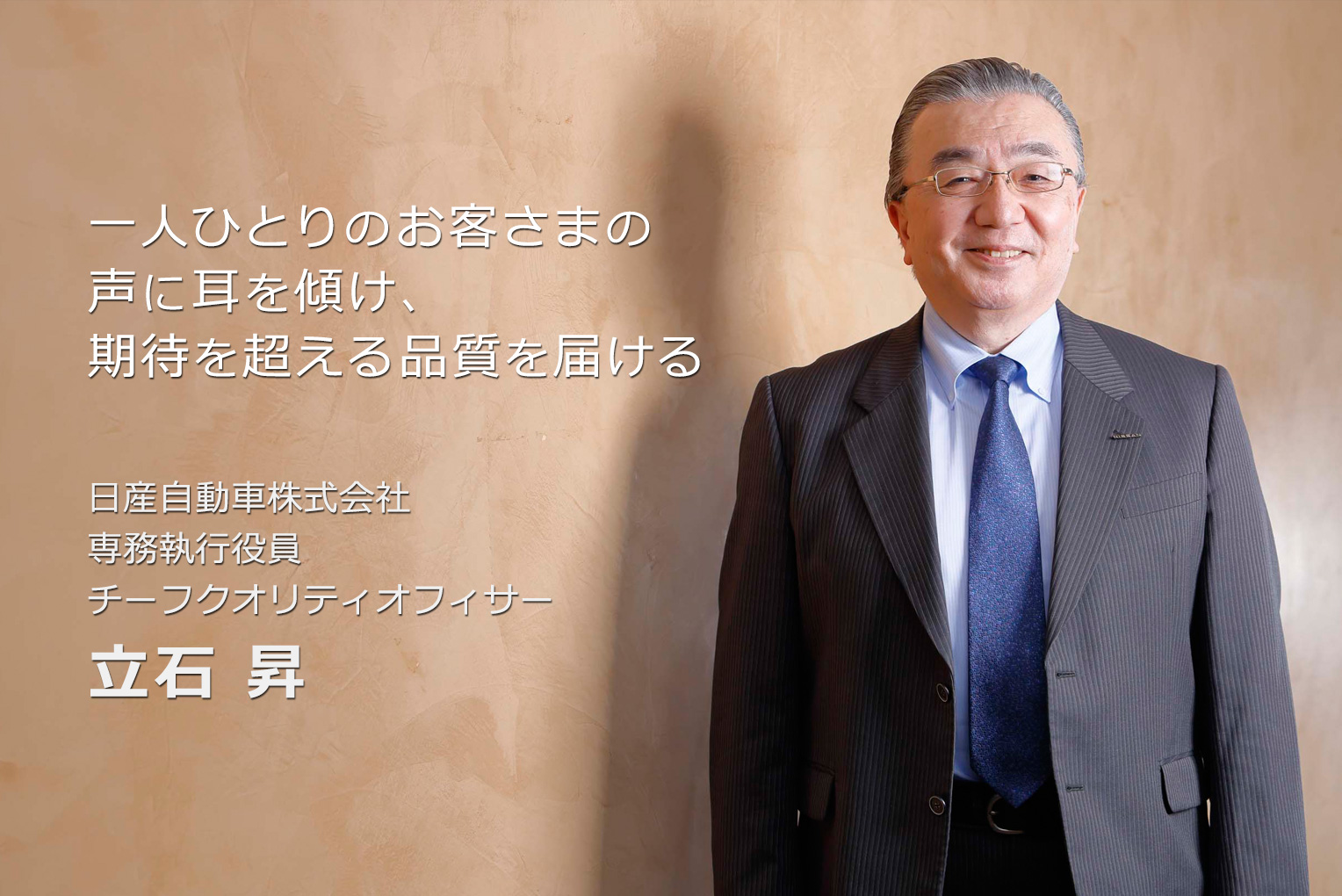

立石SVPインタビュー

日産の品質向上の実現のために何を大切にしていますか?

品質というと製品の品質をイメージする方もおられると思いますが、日産では品質を会社全体の課題と捉え、新車の企画から開発、生産、物流、販売、アフターセールスなどお客さまとかかわるすべてのシーンで、高い品質を提供するために活動を続けています。

品質を評価するのは、お客さまです。お客さまの期待に応えられているのか。お客さまに満足して頂けているのか。お客さまを中心に考える「Customer

Centric」が日産の品質に対する基本的な考え方です。昨日よりも今日、今日よりも明日、お客さまの期待と現状のギャップを小さくするための不断の努力を、私たちは「品質改善活動」と呼んでいます。

こうした活動に取り組む上で、私は「過剰なくらい品質を改善しよう」と伝えています。会社の組織には想定以上の投資や不適切なコストをかけないためのしっかりとした仕組みがあります。そうした仕組みの中で、お客さまに満足して頂ける品質の商品やサービスを提供するには「お客さまの期待を大きく越えよう」とするスピリットが必要なのです。

お客さまが感じる不満をゼロにするという意識を、すべての従業員が持つことが重要です。実際には不具合が0.0%になることは大変難しいのですが、心構えとしては不具合ゼロを目指すべきだと考えています。

そのためにはお客さまからの声にしっかりと耳を傾け、一つずつ着実に改善していかなければなりません。こうした意識を全社で共有し、「Customer

Centric」のマインドを醸成するために、日産では全社研修や日常的にお客さまの声に触れる機会を持つ取り組みなど、さまざまな活動を推進しています。

品質に関するマネジメントについて、品質専任の役員であるCQO(チーフクオリティオフィサー)を中心にグローバルで品質向上の推進体制を構築しています。モノづくりにおいては何よりも重要なのは開発や生産や販売などを担う現場です。現場のプロセスや仕組みを強化することが品質向上の原動力になっています。日産では、お客さまからの不満や不具合を把握するTCSX(トータルカスタマーサティスファクション本部)がモノづくりの現場をサポートするという大切な役割を担っており、全社的な品質改善活動を統括しながら、現場で困ったことがあれば一緒に解決していきます。

Customer Centric(お客さま中心)の取り組みをどのように進めていますか?

メーカーにとっては、何万台と生産するうちの1台かもしれませんが、お客さまにとってはその1台がすべてであり、一人ひとりのお客さまの声に耳を傾けて仕事を進めるのが私たちの考えるCustomer Centricです。そのためには、お客さまの期待に応えるのはもちろん、お客さまが感じる不満や不具合に対応することも重要です。日産ではお客さまからのすべての声に耳を傾け、お客さまの感じる不満や不具合に迅速に対応し、製品のデザイン・開発からサービスに至るあらゆる品質に反映させる活動を強化しています。そのひとつが購入されたお客さまを対象に、日産独自に購入から3カ月後、12カ月後またはそれ以降に行っているQCS (Quality Connection Survey)という調査活動です。外部機関による調査対象の限られた単発の調査と違い、多くのお客さまの声を聞くことが出来、声を上げて下さったお客さまが特定できるため、例えば「音がうるさい」という不満があれば、「うるさいというのはどこの部分の音でしょうか」とさらに詳細なヒアリングを実施して、品質改善に役立てています。

また1分1秒でも早く不具合に対応するために、販売会社の担当者だけでなく、日産からも担当者を現場にダイレクトに派遣する取り組みも実施しています。解析に時間がかかりそうな場合は、クルマをお預かりして、徹底的に調べます。こうしたお客さまの声は、すぐに現場にフィードバックして、現行の生産に反映させています。

製品品質向上へはどのように取り組んでいますか?

お客さまが求める品質の一つが、お客さまが実際に見て触って使って感じる感性品質です。日産では感性品質を向上させるために、視覚・聴覚・触覚といった人間の感性を科学的に分析する研究・開発に注力しています。お客さまの「なんだか良い感じ」とは何かを、科学的に解こうという試みです。ガソリンエンジンとモーターを融合した新しい電動パワートレイン「e-POWER」の開発においても、どのような加速であれば乗った人が心地よく感じるのかを追求しています。運転支援技術の「プロパイロット」についてもお客さまの「減速が急だと怖い」「車の挙動が感覚に合ってないと不安になる」といった感覚を十分に調査・分析し、快適なサポートを実現しています。世界で評価される「おもてなし」が運転支援技術に込められていると自負しています。

初期品質については不具合の発生をゼロにすることを目標に、一つひとつ取り組んでいくことが品質向上の一番の近道だと、長年取り組んできました。技術や機能が格段に進歩する中、販売後3カ月の品質調査の結果は大幅に改善しています。代表的な初期3か月の品質指標である3

Months

in

Service

(販売から3カ月以内の不具合発生率)が現在では数年前の半分以下に改善しました。これも、人財育成や技術の不断の向上など、グローバルで高品質の製品を生産するための取り組みが浸透した成果です。今後も「Listen

to

customer(お客さまの声を聞く)」と「Tackle

one

by

one(一つずつ着実に取り組む)」の意識で改善していきます。

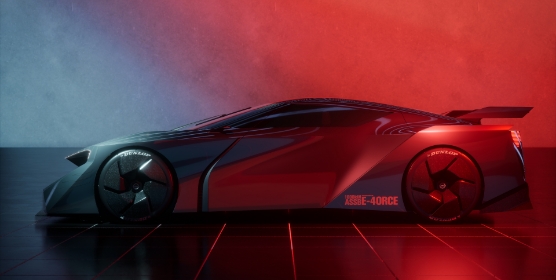

電動化や知能化といった先進技術に対する品質向上についてはどのように取り組んでいますか?

どんなに優れた技術でも、品質に問題があればお客さまには受け入れられません。現在、日産が力を入れている電動化・知能化においても、品質は非常に重要であり、新技術を展開するには品質を担保しなければなりません。

2010年に、量産型の100%電気自動車「日産リーフ」を発売したときも、品質が何よりも重要だということは、当時開発・生産に関わったすべての人が肝に銘じていました。これまで通常の使用においてバッテリーに関する重大な不具合が一つも出ていないのも偶然ではなく、一人ひとりが粘り強く丁寧な仕事をした結果です。「日産リーフ」の長い歴史の中で、大きな不具合がないという成功体験がいまの「日産アリア」にも活きています。

また電動化や知能化といった分野では、ソフトウエアの品質をどのように確保するのかということが課題になります。日産ではソフトウエア開発をブラックボックス化しないために、ソフトウェア関連の人財を強化し内製化率を高めています。ソフトウエアを統括的に内部で点検する体制も構築し、量産前の早い段階に不具合を検出するよう努めています。

品質向上のためにサプライヤーとはどのように協業していますか?

日産だけでクルマを開発・生産できるわけではありません。日産では、サプライヤーとの品質向上活動にも取り組んでいます。新規のサプライヤーに対しては、良品・不良品の明確な識別システムがあるか、トラブルの防止システムはどのようなものかなど、数百項目に及ぶ評価項目に基づいて、実際にサプライヤーの作業現場を確認。すでに取引のあるサプライヤーに対しては、「サプライヤースコアカード」による納品品質や市場品質などの診断と、マネジメント体制を確認するサプライヤー工場監査を実施しています。大切なのは弱点を指摘するだけではなく、一緒に品質を向上させること。例えば、スコアカードでは、上から順にL1からL4まで4段階に分けていますが、これは、サプライヤーで働いている人も含めて一人ひとりをモチベートするためです。年に1回開催するグローバルサプライヤークオリティミーティング(GSQM)では、サプライヤーに対して「L1を目指してほしいが、スコアの奴隷にはなってほしくありません。このスコア評価は、皆さんの従業員や工場をモチベートするためのツールです」と伝えています。サプライヤーは私たちにとって大切なパートナーであり、協力して改善することで品質向上を目指します。

最後に繰り返しにはなりますが、昨日よりも今日、今日よりも明日、現場・マネジメント・サプライヤーなどの関係者が一丸となって、お客さまの期待を超える品質を届けられるよう邁進していきます。

2021年12月掲載