お客さまの自律を見据えた指導で課題解決から人財育成までをサポート

株式会社オノプラントは、航空機や宇宙関連機器の部品や半導体・液晶関連装置用の構成品などを製造する従業員約60名の企業。厳しい品質管理基準が求められる中で、工法が硬直化し、生産性を向上する意識が薄くなっていました。その見直しを図るため、日産コンサルティングと共に改善に着手。社長の相澤昌宏氏と製造部部長の田村裕亮氏、日産のコンサルタント芦野尚敏に、改善の過程や成果について語ってもらいました。株式会社オノプラント 代表取締役 相澤 昌宏 様

株式会社オノプラント 製造部部長 田村 裕亮 様

日産自動車株式会社 日産コンサルティング コンサルタント 芦野 尚敏

真の原因をデータからつかみ、改善に着手

左から芦野、相澤様、田村様

相澤:

弊社は航空機の機体のフレームの部品や半導体・液晶関連の部品などを製造しています。特に航空機の場合は、安全に最大限配慮した製造法を取り、基本的に一度工程を決めたらそれを変えません。そのため変化を良しとする環境・風土ではありませんでした。多品種少量生産で、顧客による材料支給での受注生産であることから、生産性をあまり重視することなく作業者まかせにして納期に間に合えば良いという生産でした。しかし、グローバル化の中で、コストへの要求が厳しくなってきたため、品質を落とすことなく生産性を上げることができないかと考え、コンサルティングをお願いするに至りました。

芦野:

生産性向上のためには、現場のデータ収集をさらに強化すべきだと感じました。そのため、まずは現場のデータを集めてもらいました。言葉では「データを集める」と簡単に言えますが、実際に行うのは非常に大変。ですからその必要性を理解していただかなければ、この活動は続かなかったと思います。

田村:

そうですね。時間も手間も非常にかかりますし、自分の普段の業務にプラスαでやらなくてはいけなかったので、外部の芦野さんから言われなければ「めんどくせえ」と放り出していたところでした。でも指示通りにデータを集め、それに基づいて改善を図ると効果が出るので、この方法が正しいと納得することができました。

芦野:

おなかが痛い時に痛み止めを飲んで終わりにせず、腹痛の本当の原因を調べる必要がありますよね。それと同じで、何か問題が発生したら対応するだけでなく、本当の原因を探ってそこに手を施すことが大事。そこまで追求するためにデータをチェックして、真の原因に対策を講じることが必要だとずっと話してきました。無駄になったデータもありますが、疑問に思ったことを見逃さず、気になった点はなぜなぜを繰り返し、さまざまなデータを集めることが、真の原因をあぶり出す最良の方策だと思っています。

田村:

すごいと思ったのは、問題の原因となっている箇所の見つけ方です。最初はターゲットがぼんやりしているので、チェックする項目を大まかに決めてデータを収集します。そこで、気になる項目があったら、さらに細かな項目を設けてチェックし、問題をあぶり出していきます。簡単なことのようですが、この絞り込みの一連の流れが、自分ではできませんでした。以前は、自分の作業者としての勘で、なんとなくここが課題なんじゃないかと思った箇所にフォーカスして、少し対策のようなことをして終わりで、それで良かったのかどうかは、前後のデータがないのでわかりませんでした。でも教わった方法なら、確実に真の原因を探り当てることができる上に、「本当にそれで間違いないのか」と問われても、データがあるのでしっかりとそれに基づいた説明ができる。だから全員が納得できるんです。

実践を通じて、改善に必要な手法を身につける

相澤:

弊社が関わる航空機は、月に何千台もつくる自動車の量産ラインとは異なり、月に2、3機程度しかつくらないことも多々あります。そのため、多品種少量生産が多い。ですから、たった一人の作業者でひとつの部品をつくることも普通にあって、担当者が休暇を取れば生産は止まるし、代わりの人がいない作業も存在していました。そこを改善したのですが、まず、さまざまな工具の保管場所すらわからない。作業スペースも十分に確保できない状況だったので、エリア内の整理・整頓から始めることになりました。

田村:

作業の順番を考慮しながら、100個以上ある器具をどこに何を置くかを考え、器具にはラベルをつけるなど、2Sと「見える化」を推進しました。その上で手順書なども作成して、新人でも技能を習得できるようになりました。また整理・整頓ができたので、担当者自身にとっても器具を探すなどの無駄な動作がなくなり、作業がスムーズになったことで、生産性が向上しました。

2Sと見える化を実施

芦野:

あの最初の雑然とした状態は改善の必要性を非常に感じました。属人化していて、誰も手を施すことができなかった。2Sの実施にあたっては、田村さんがすでによく理解されていたので、すべてお任せできましたし、仕上がりも申し分なかったです。

田村:

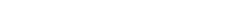

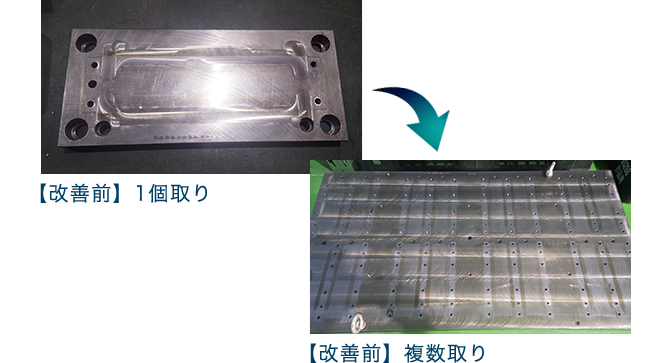

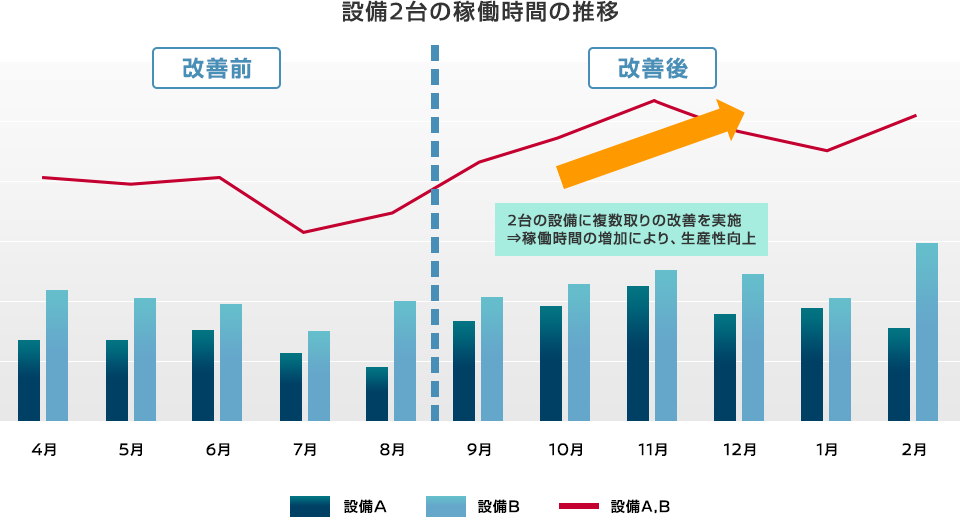

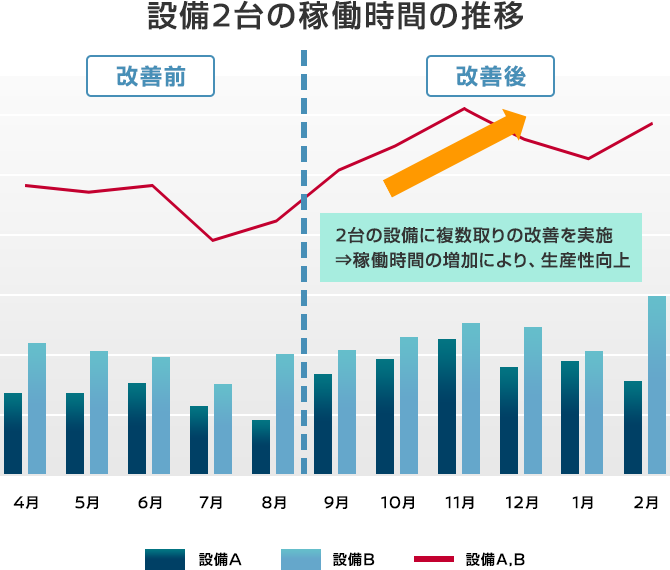

さらに他の事例を挙げると、保有していた3台の設備のうち1台が使えなくなり、これまでの生産量を2台で回しているところがありました。生産計画内で製造できずに残業でカバーしていたのを、残業なしで生産できるようにしようと、まずは芦野さんに教わったとおり、現状把握のためにさまざまなデータを集めました。そこで、複数取りできるように治具を改善すると、2台で十分まかなえるようになり、設備が3台から2台に減りましたが、改善により3台で生産していた時よりも生産性が1割向上しました。現状を把握することで、改善策が見えることに改めて気づくことができました。芦野さんと一緒に動くことで、自分の目線が変わり、仕事をさまざまな角度から検討できる思考回路ができたという実感があり、自分自身の成長を感じることができました。

芦野:

私が解決策を指摘することは簡単です。でも私が先に答えを言っては、思考が身につきません。最終的には、相談いただいたお客さま自らが、自分の力で考え、改善策を考えられるようになる、いわゆる自律することを目標としています。ですから、まずは自ら考えてもらいます。私は彼らに寄り添いながら適宜フォローしていく。それを繰り返しました。

改善の思考を身につけた従業員を育てる

相澤:

芦野さんのコンサルティングの印象は、ねばり強いこと。こちらができなければ、何度も何度も繰り返し指摘してくれます。それによって大事なことが思考に定着するようになると感じました。

田村:

芦野さんの指導は、教えるというよりも、サポートするという感じに近いですね。基本的には自分たちで進めるけれど、こちらが悩んだ時には適切な助言をしてくれるというイメージです。それを続けるうちに、自分で最初から最後までできるようになる。おかげさまで、今は自分で改善が必要な箇所を見つけて対策できるようになったと思っています。これも的確な指導で、考え方が身についたからこそですね。

相澤:

会社としても、改善の思考を身につけた社員がいるということが一番の財産になったと感じています。先ほども言ったように、飛行機の部品は多品種少量生産なので、新しい部品のオーダーが来たら、まず技術者が部品を試作します。オーダーの基準に合致したものができることが重要なので、その後の生産時にも、生産性や効率についてはあまり考えずに、試作時のやり方のままつくってしまうことがよくありました。それに気づく芽が社内にできたことは大きいですね。

芦野:

オノプラントさんは多品種少量生産に長けているところが強み。お客さまからの信頼を得るために必要な品質と納期の管理能力は非常に高かったと思います。ただ、効率的ではなかった。そこで現状を把握するデータを取り、それを時には、上から見たり横から見たりして課題を解決する改善の視点ができたのは良かったと思います。

相澤:

経営的な観点から言うと、現状のデータをちゃんと取るので、それをベースに人材の補強や構成を考えられるようになったことも大きいです。従来は現場監督者が「人手が足りない」と言ってくる言葉だけが頼り。でも本当に人手不足なのか、それとも作業の仕方が悪いのかどうかは私にはわかりませんでした。でも芦野さんのやり方でデータを取れば、そこが非常に明確になるので判断がしやすくなりました。

田村:

逆に、意見を挙げる側も、データがあるので話が早い。口ベタな人でも「こういうデータがあるから、これは人手が足りないってことですよね」で事足ります。数字に説得力があるので、言葉を重ねる必要がないんです。このようにメリットを実感できるので、データを取る作業は大変ですが、現場も理解して協力してくれる態勢ができ、良い方向に向かっている気がしています。

芦野:

今後は田村さんが私の立場に立って、田村さんが気づかれたように、他の従業員さんたちに改善の視点ができるよう指導していくことになります。ただ押し付けてしまうと意味がないので、実践活動を通じて理解してもらえると一番いいですね。

田村:

芦野さんが自分に伴走してくれたように、私もみんなと一緒になって、今後も改善に努めていきたいと思います。

株式会社オノプラント