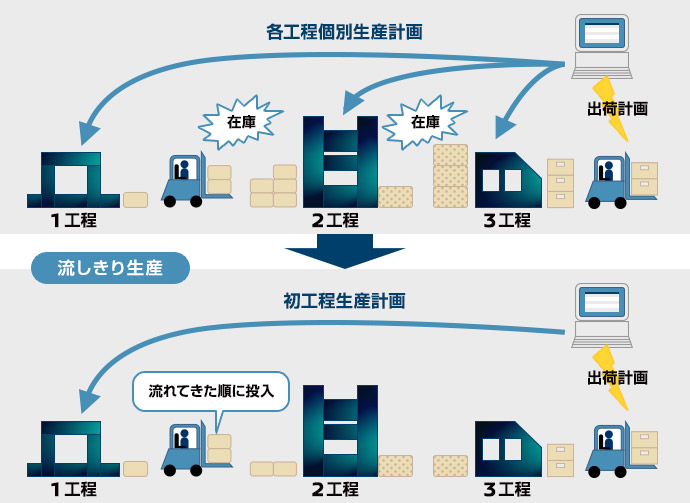

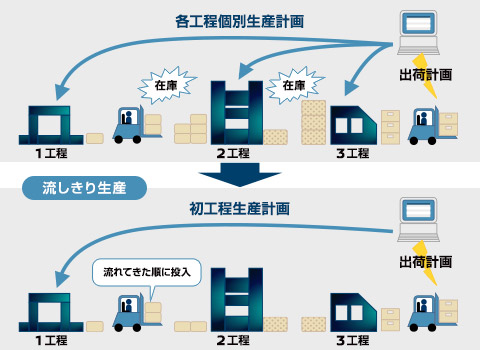

ある製品を加工するのに複数の工程があり、各工程がロット生産を行い後工程に運搬する場合、工程間でモノの流れを停滞させずに一気に流しきる生産を「流しきり生産」と呼んでいます。

工程間の流れの太さ(ロットサイズ)を統一し生産のタイミングを合わせることによって工程間の停滞をなくし、複数の工程をあたかも1つの工程のように運用します。これによりモノの停滞(在庫)の発生場所は最後の工程エンド1カ所に集約することができます。

流しきり生産の狙いは、在庫補填生産で後工程から生産指示を受けたり、各工程ごとに生産指示を受けているような場合において、各工程での日々の生産計画の確認・調整・フォローなどの業務を排除し、工程間の仕掛り在庫を削減することです。この生産方式は生産計画の異なる複数のロット生産工程を経て完了する、例えば鋳造・プレスなどの成型品や複数の工程を有する機械加工品に適用することができます。(図1)

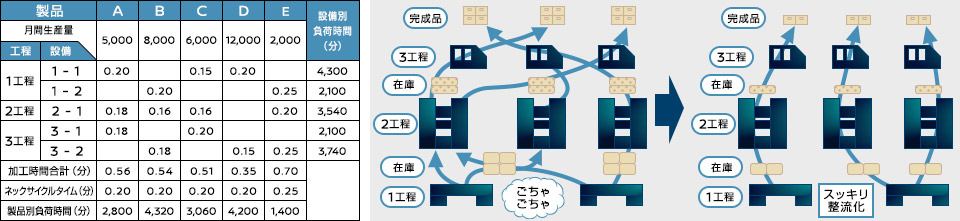

流しきり生産を実現していくためには複雑に分岐・合流しているモノの流れの「整流化」ができていることが必要であり、これが第1の課題となります。整流化ための改善点を抽出するためにはマルチプロセスチャート(図2)というツールを使用します。これをもとに各製品の生産工程・使用設備をグループ化し、使用する設備を変更したり、設備レイアウトの変更といった改善点を明確にしていきます。

第2の課題は流しきる工程の能力を合わせることです。工程間で能力に差があると仕掛りが停滞しムダが発生します。ネック工程を明確にし、加工時間の短縮などの改善を行います。工程間に大きな能力差がある場合でも「日の単位」で生産能力を合わせることができれば流しきり生産の運用は比較的容易となります(例えば前工程が昼勤のみで後工程が昼夜勤で能力バランスが取れる場合など)。

第3の課題は工程間の生産ロットサイズを統一して生産のタイミングを合わせることです。段取り時間の短縮を行い、また容器の収容数をロットサイズで合わせていくことも必要です。工程間で容器の収容数に違いがあるとムダな詰め替え作業や端数品が発生してしまいます。

流しきり生産の実現に向けては上記のとおり多岐にわたる改善を行う必要があり、製造各工程、生産技術、生産管理など複数部署が各改善を推進していくことになります。従って全体の完了日程を決め、改善テーマごとに実行計画を作成し、また、各改善テーマは個別の改善ではなく目指す姿の中にどう位置づけられているのかを関係者間でしっかり共有して進めていくことが重要です。

流しきり生産は弊社において在庫削減や工数削減に大きな効果をもたらしておりますし、ある部品メーカーでは機械加工と組立工程を連結した流しきりを実現しているところもあります(一般的には機械加工工程と組立工程は能力差などで異なる生産計画で運営されていることが多い)。複数のロット生産工程で製品を完成させているという工場であれば、是非「流しきり生産」にチャレンジしてみて下さい。