コロナ禍における設備保全の重要な使命

私は、設備保全のシニアコンサルタントとして様々な業種の会社の方とお付き合いして早5年になります。

昨今のコロナ禍で特に、工場が停止せざるを得ない、或いは通常稼働の何割かの減産を強いられている中で、

ただ手をこまねいて通常稼働に戻ることを待っている手はありません。

このような時こそ、設備保全の重要な使命があります。

皆様もご存じの内容もあろうかと思いますが、設備が停止しているときの私共、日産自動車(株)では、

どのように設備の面倒を見て、生産開始の「いざ鎌倉」に備えているのか、実行ポイントをいくつか列挙したいと思います。

どうぞ参考になさっていただければ幸いです。

■設備が数日又は数週間停止時

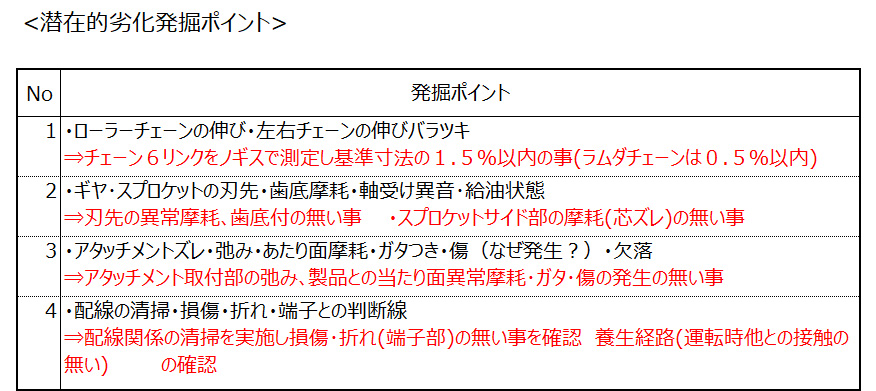

1)潜在的劣化部位の発掘活動

毎日生産に追われ、清掃する時間もなく点検などゆっくりと設備を見る暇もない状況下

TPM活動の初期の段階と同様に、設備を全面清掃し劣化部分を発掘する活動

・配線の清掃で外装損傷や抜けがないか?

・ギヤ、スプロケットの歯先、歯底摩耗、軸受け異音はないか?

・過去の長時間停止発生個所の再点検

・配線ジョイントのゆるみ、抜け、損傷がないか? など発掘ポイントを列挙して発掘活動につなげる。

(詳細は下方例参照)

*ここで重要なポイントは、「なぜ劣化が発生しているのか?」を分析しながら進めることです。

芯ずれで強制劣化している場合もあります。普段劣化するのが当たり前ですが、

「劣化を助長させる要因を見つけてやる」精神が重要。

2)設計・施工上の不備と思われる故障の証拠固め

設計不具合の証明は簡単ではありません。

設計上の悪さの仮説を立てたなら、設備をゆっくり動かし時間かけてゆっくり解き明かす解析活動

・コンベアーの停止位置がバラツクなど、10回繰り返し停止精度を検証する

・自動で動く無人の搬送設備では、人が常時監視できないのでどれだけセンサーでカバーしているか確認する

・長時間故障の要因調査(設計・施工上に問題点が無いかの調査)など

*特にモノの流れ速度が速い場合は、カメラと照明を駆使して設計施工上の問題点を探すのも一考

3)オーバーホールや整備の前倒し

定期的なオーバーホールや整備の日程が近ければ、前倒して実行計画し寿命延命を目指す

・ロボットのオーバーホール

・大型設備(プレス機、機械加工機など)の整備

4)長時間故障の再発防止対策の実行(現場対策)

なかなか再発防止対策の手が打てない場合があるので、長期の設備停止を利用して対策する

例: